Al├╝mina substrat─▒n─▒n haz─▒rlanmas─▒, y├╝ksek hassasiyete sahip, ├¦ok ad─▒ml─▒ bir i┼¤lemdir; burada solvent se├¦imi, bulamac─▒n homojenli─¤ini, kurutma verimlili─¤ini ve nihai ├╝r├╝n├╝n fiziksel ├Čzelliklerini do─¤rudan etkiler. ├ć├Čz├╝c├╝n├╝n yaln─▒zca stabil bir bulama├¦ olu┼¤turmak i├¦in her bir bile┼¤eni h─▒zl─▒ bir ┼¤ekilde ├¦├Čzebilmesi de─¤il, ayn─▒ zamanda ye┼¤il k├╝t├╝klerin etkili bir ┼¤ekilde kurutulmas─▒n─▒ sa─¤lamak ve b├Čylece genel ├╝retim verimlili─¤ini art─▒rmak i├¦in h─▒zl─▒ buharla┼¤ma ├Čzelliklerine de sahip olmas─▒ gerekir. Bununla birlikte, tek bir solventin t├╝m proses gereksinimlerini, ├Čzellikle de kademeli s─▒cakl─▒kta kurutma gerekliliklerini kar┼¤─▒lamas─▒ genellikle zordur; bu da stres ├¦atlamas─▒ veya y├╝zey soyulmas─▒ gibi kusurlara yol a├¦abilir.

Bu nedenle ├¦├Čz├╝c├╝y├╝ se├¦erken ├¦├Čz├╝n├╝rl├╝─¤├╝n├╝, u├¦uculu─¤unu ve sonraki proses ├╝zerindeki etkisini dikkate almak gerekir. Uygulamada, kurutma prosesini optimize etmek, kusur olu┼¤umunu azaltmak ve y├╝ksek kalite sa─¤lamak amac─▒yla ├¦├Čz├╝n├╝rl├╝─¤├╝, buharla┼¤ma oran─▒n─▒ ve proses uyarlanabilirli─¤ini dengelemek i├¦in s─▒kl─▒kla su, etanol, toluen, trikloroetan ve aseton gibi solventlerin bir kombinasyonu kullan─▒l─▒r. -al├╝mina substratlar─▒n kaliteli haz─▒rlanmas─▒.

Haz─▒rl─▒k S├╝reci

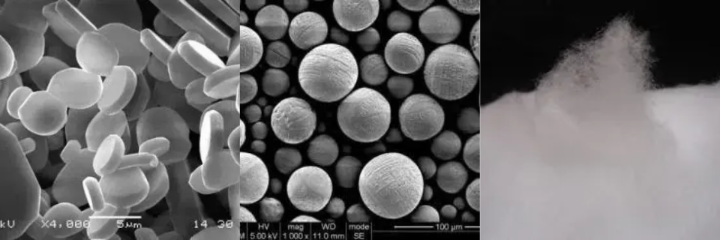

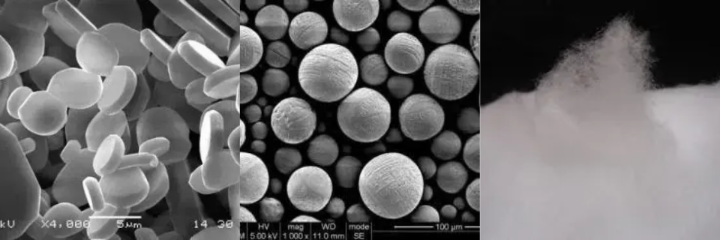

Al├╝mina seramik substrat─▒n haz─▒rlanma s├╝reci, birka├¦ ├Čnemli ad─▒m─▒ i├¦eren karma┼¤─▒k ve hassast─▒r. ─░lk olarak, d├Čk├╝m i┼¤lemi yoluyla, belirli bir viskoziteye sahip al├╝mina bulamac─▒, s├╝rekli bir film olu┼¤turmak ├╝zere film kay─▒┼¤─▒ ├╝zerine e┼¤it ┼¤ekilde kaplan─▒r. Daha sonra ─▒slak filmin kurutuldu─¤u ve istenilen boyuta kesildi─¤i kuru kesim ger├¦ekle┼¤tirilir. Daha sonra ├¦ok katmanl─▒ laminasyon ger├¦ekle┼¤tirilir ve ├¦ok katmanl─▒ al├╝mina film, ├¦ok katmanl─▒ bir yap─▒ olu┼¤turacak ┼¤ekilde ├╝st ├╝ste yerle┼¤tirilir. ├ćok katmanl─▒ lamine levhan─▒n ard─▒ndan izotermal statik presleme i┼¤lemi ger├¦ekle┼¤tirilir, belirli bir bas─▒n├¦ ve s─▒cakl─▒k uygulanarak ├¦ok katmanl─▒ film, sabit bir ye┼¤il olu┼¤turacak ┼¤ekilde s─▒k─▒ca birle┼¤tirilir. Son olarak ye┼¤il k├╝t├╝k, yo─¤un, sert bir seramik alt tabaka olu┼¤turmak ├╝zere al├╝mina par├¦ac─▒klar─▒n─▒ y├╝ksek s─▒cakl─▒klarda eritmek ve yeniden d├╝zenlemek i├¦in sinterlenir. T├╝m haz─▒rl─▒k s├╝reci, nihai ├╝r├╝n├╝n kalitesini ve performans─▒n─▒ sa─¤lamak i├¦in ├¦e┼¤itli parametrelerin s─▒k─▒ kontrol├╝n├╝ gerektirir.

Haz─▒rl─▒k S├╝recinde ├ć├Čz├╝c├╝lerin Rol├╝ ve Zorluklar─▒

Al├╝mina seramik substrat─▒n haz─▒rlanmas─▒nda solvent ├Čnemli bir rol oynar. ─░lk olarak solvent, sonraki d├Čk├╝m i┼¤lemleri i├¦in gerekli ak─▒┼¤kanl─▒─¤─▒ sa─¤layan tekd├╝ze bir bulama├¦ olu┼¤turmak ├╝zere al├╝mina par├¦ac─▒klar─▒n─▒ ve di─¤er katk─▒ maddelerini ├¦├Čzer. ─░kinci olarak solventin u├¦uculu─¤u kuruma h─▒z─▒ ve ├╝retim verimlili─¤i ├╝zerinde ├Čnemli bir etkiye sahiptir. H─▒zl─▒ u├¦ucu solvent h─▒zl─▒ bir ┼¤ekilde buharla┼¤arak kurutma i┼¤lemini h─▒zland─▒r─▒r ve ├╝retim verimlili─¤ini art─▒r─▒r. Ancak solvent se├¦imi de bir├¦ok zorlukla kar┼¤─▒ kar┼¤─▒yad─▒r. Tek bir organik ├¦├Čz├╝c├╝ ├¦o─¤u zaman, stres ├¦atlamas─▒na ve ├¦amurlu y├╝zey soyulmas─▒ sorunlar─▒na neden olmas─▒ kolay olan gradyan s─▒cakl─▒kta kurutma i┼¤leminin gereksinimlerini kar┼¤─▒layamaz. Bunun nedeni, farkl─▒ solventlerin al├╝mina par├¦ac─▒klar─▒n─▒n u├¦uculu─¤u, ├¦├Čz├╝n├╝rl├╝─¤├╝ ve dispersiyonundaki farkl─▒l─▒klard─▒r ve tek bir solvent, t├╝m proses a┼¤amalar─▒nda en iyi performans─▒ g├Čsteremez. Bu nedenle, kurutma i┼¤lemini optimize etmek ve kusur olu┼¤umunu azaltmak i├¦in solventin ├¦e┼¤itli ├Čzelliklerinin dikkate al─▒nmas─▒ ve uygun bir solvent kombinasyonunun se├¦ilmesi gerekir.

Solvent Se├¦im Stratejisi

Haz─▒rl─▒k s├╝recinde solventin zorluklar─▒n─▒ hedefleyerek a┼¤a─¤─▒daki solvent se├¦im stratejileri ├Čnerildi: ─░lk olarak, haz─▒rlama prosesi gereksinimlerine ve al├╝mina seramik substrat─▒n hedef ├Čzelliklerine g├Čre uygun u├¦uculu─¤a, ├¦├Čz├╝n├╝rl├╝─¤e ve dispersiyona sahip solvent se├¦ildi. ─░kinci olarak, solventler aras─▒ndaki etkile┼¤imler ve sinerjiler dikkate al─▒n─▒r ve genel performans─▒ optimize etmek i├¦in farkl─▒ solventler kombinasyon halinde kullan─▒l─▒r. ├¢rne─¤in su, etanol, tol├╝en, trikloroetan ve aseton gibi ├¦├Čz├╝c├╝lerin bir kombinasyonu, ├¦├Čz├╝n├╝rl├╝─¤├╝, buharla┼¤ma h─▒z─▒n─▒ ve proses uyarlanabilirli─¤ini dengelemek i├¦in kullan─▒labilir. Pratik uygulamalarda, en iyi solvent kombinasyonunu ve proses parametrelerini belirlemek i├¦in ├Čzel duruma g├Čre test etmek ve optimize etmek de gereklidir. Makul solvent se├¦imi stratejisi sayesinde, al├╝mina seramik substrat─▒n haz─▒rlama verimlili─¤i ve kalitesi ├Čnemli ├Čl├¦├╝de geli┼¤tirilebilir ve bu da elektronik end├╝strisinin geli┼¤imine g├╝├¦l├╝ destek sa─¤lar.

| ├ć├Čz├╝c├╝ se├¦imi |

Diyafram durumu |

| Susuz etanol |

├ćevreden etkilenen bulamac─▒n konjonktiva olu┼¤turmas─▒ kolayd─▒r ve d├Čk├╝m filminin ├¦atlamas─▒ kolayd─▒r. |

| Etil asetat |

Kat─▒ i├¦eri─¤i d├╝┼¤├╝kt├╝r ve membran y├╝zeyinin durumu iyi de─¤ildir. |

| B├╝til asetat |

Kat─▒ i├¦eri─¤i d├╝┼¤├╝kt├╝r ve diyafram─▒n y├╝zey durumu iyi de─¤ildir. |

| ksilen |

Y├╝ksek kaynama noktas─▒, ancak toksik, d├╝┼¤├╝k kat─▒ i├¦eri─¤i, zay─▒f film olu┼¤umu durumu. |

| Susuz etanol + etil asetat |

Y├╝ksek kat─▒ i├¦eri─¤i ve iyi diyafram durumu. |

| Susuz etanol + b├╝til asetat |

Y├╝ksek kat─▒ i├¦eri─¤i ve iyi diyafram durumu. |

| Susuz etanol + ksilen |

Y├╝ksek kat─▒ i├¦eri─¤i ve iyi diyafram durumu. |

| Ksilen + b├╝til asetat |

D├╝┼¤├╝k kat─▒ i├¦eri─¤i ve zay─▒f membran durumu. |

├¢zetle, solvent se├¦imi ve proses optimizasyonu al├╝mina seramik substrat─▒n haz─▒rlanmas─▒nda ├¦ok ├Čnemli bir rol oynamaktad─▒r. ├ć├Čz├╝c├╝lerin ve bunlar─▒n kombinasyonlar─▒n─▒n makul se├¦imi sayesinde, yaln─▒zca bulamac─▒n tekd├╝zeli─¤ini ve kurutma verimlili─¤ini etkili bir ┼¤ekilde artt─▒rmakla kalmaz, ayn─▒ zamanda nihai ├╝r├╝n├╝n m├╝kemmel performans─▒n─▒ sa─¤lamak i├¦in ├╝retim s├╝recindeki kusurlar─▒ da ├Čnemli ├Čl├¦├╝de azalt─▒r. Gelecekte, elektronik end├╝strisinin s├╝rekli geli┼¤mesiyle birlikte, al├╝mina seramik y├╝zeylere y├Čnelik gereksinimler daha kat─▒ hale gelecek ve solvent etki mekanizmas─▒ ├╝zerine derinlemesine ara┼¤t─▒rma ile daha verimli ve ├¦evre dostu haz─▒rlama s├╝re├¦lerinin ara┼¤t─▒r─▒lmas─▒, bu konuda anahtar olacakt─▒r. Bu alanda s├╝rekli ilerlemeyi te┼¤vik etmek. S├╝rekli bilimsel ve teknolojik yenilik ve s├╝re├¦ optimizasyonu sayesinde, al├╝mina seramik y├╝zeylerin daha geni┼¤ bir alanda yeri doldurulamaz bir rol oynayaca─¤─▒na ve elektronik end├╝strisinin refah─▒na katk─▒da bulunaca─¤─▒na inanmak i├¦in nedenlerimiz var.