Silisyum karbür (SiC), mükemmel fiziksel ve kimyasal özelliklerinden dolayı, güç elektroniği, radyo frekansı mikrodalga, optoelektronik ve diğer alanlarda yüksek performanslı bir yarı iletken malzeme olarak büyük uygulama potansiyeli göstermektedir. Ancak silisyum karbürün yüksek sertliği ve kararlı kafes yapısı, cilalama işleminde büyük zorluklar yaratır. Bu makale, ilgili alanlardaki araştırma ve uygulamalara referans sağlamak amacıyla silikon karbür alt tabakanın parlatılmasının zorluğunun nedenlerine odaklanacaktır.

İlk olarak, cilalama sorunlarından kaynaklanan yüksek sertlik ve kırılganlık

Silisyum karbürün ultra yüksek sertliği dikkat çekici özelliklerinden biridir ve Mohs sertliği 9,5'e kadar çıkarak elmastan sonra ikinci sırada yer alır. Bu yüksek sertlik özelliği, polisaj işleminde aynı derecede yüksek sertlikteki aşındırıcıların ve aletlerin kullanılmasını zorunlu kılmaktadır. Bununla birlikte, yüksek sertlikteki aşındırıcılar genellikle cilalama işlemi sırasında cilalama aletlerinin hızlı aşınmasına neden olur ve bu sadece cilalama verimliliğini azaltmakla kalmaz, aynı zamanda cilalama kalitesinin de düşmesine neden olabilir. Ayrıca silisyum karbürün kırılganlığı da cilalama işleminde önemli bir sorundur. Parlatma işleminde SiC substratı çatlamaya, yüzey hasarı ve çatlaklar oluşturmaya eğilimlidir; bu kusurlar yalnızca levhanın görünüm kalitesini etkilemekle kalmaz, aynı zamanda elektriksel performansını ve güvenilirliğini de etkileyebilir.

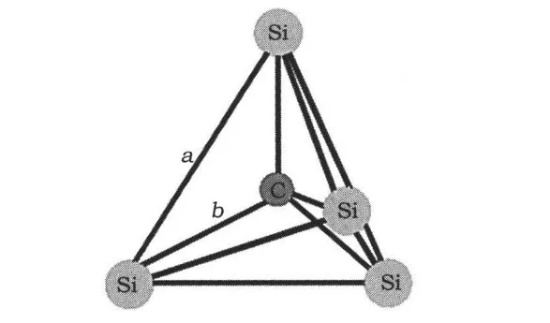

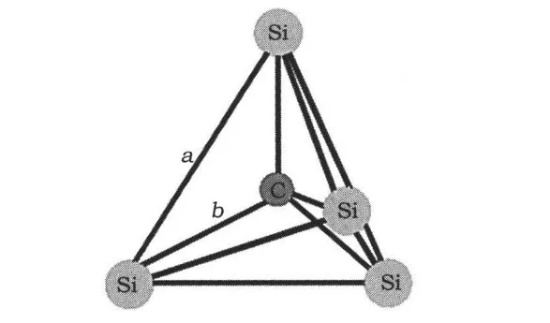

İkincisi, stabil kafes yapısının getirdiği cilalama zorluğu

SiC'nin kafes yapısı, sıkı paketlenmiş yapıya ve yüksek stabiliteye sahip Si-C tetrahedronlardan oluşur. Bu stabil kafes yapısı, yüzey yapısının harici işleme araçlarıyla değiştirilmesini son derece zorlaştırır. Parlatma işleminde, Si-C atomları arasındaki kovalent bağın kırılması, malzeme çıkarılması ve yüzey kalitesinin iyileştirilmesi için çok fazla ısı enerjisi ve sürtünme kesme kuvveti tüketilmesi gerekir. Bu durum cilalama işleminin enerji tüketimini ve zaman maliyetini arttırdığı gibi çipin iç yapısına da zarar verebilir.

Üçüncüsü, cilalama işleminde stresin etkisi

Geleneksel cilalama işleminde iş parçası ve cilalama kalıbı genellikle yapıştırma yapıştırıcısı ile sabitlenir. Bununla birlikte, SiC substratı ile parlatma kalıbı arasındaki tutarsız termal genleşme katsayısı nedeniyle, soğutma ve kürleme sonrasında bağlanma bölgesinde gerilim meydana gelecektir. Bu gerilimler cilalama sırasında levha yüzeyinin şeklini ve bitişini olumsuz etkileyecek ve cilalama kalitesinin düşmesine neden olacaktır. Ayrıca cilalama işlemi sırasında oluşan sürtünme ısısı ve mekanik gerilim bu etkiyi daha da şiddetlendirerek cilalama işleminin kontrolünü daha da zorlaştırabilir.

Dördüncü, parlatma sıvısı ve parlatma pedinin seçimi

Parlatma sıvısı ve parlatma pedi, parlatma işlemindeki temel unsurlardır ve bunların seçimi, parlatma etkisini doğrudan etkiler. Silisyum karbür yüzeyler için, yüksek sertliği ve kırılganlığı nedeniyle, geleneksel parlatma sıvısı ve parlatma pedinin parlatma gereksinimlerini karşılaması genellikle zordur. Bir yandan, talaşın aşırı hasar görmesini önlemek için parlatma sıvısının bileşiminin, parçacık boyutunun ve aşındırıcı konsantrasyonunun hassas bir şekilde kontrol edilmesi gerekir; Öte yandan, en iyi parlatma etkisini elde etmek için parlatma pedinin sertliği, elastikiyeti ve yüzey topografyasının da silikon karbür alt tabakanın özelliklerine uyması gerekir. Bununla birlikte, SiC yüzeyler için özel parlatma sıvıları ve parlatma pedleri piyasada hâlâ kıttır ve bu da parlatma işleminin zorluğunu ve maliyetini daha da artırır.

Özetle, silisyum karbür yüzeylerin parlatılmasının zorluğunun nedenleri arasında temel olarak yüksek sertliği ve kırılganlığı, kararlı kafes yapısı, parlatma işlemindeki stresin etkisi ve parlatma sıvısı ve parlatma pedinin seçimi yer alır. Bu zorluklar yalnızca SiC yüzeylerin cilalama verimliliğini ve kalitesini etkilemekle kalmıyor, aynı zamanda ilgili alanlardaki uygulamasını ve gelişimini de sınırlıyor. Bu nedenle, gelecekte bu sorunların üstesinden gelmek ve silisyum karbür malzemelerin geniş çapta uygulanmasını ve geliştirilmesini teşvik etmek için silisyum karbür substrat parlatma teknolojisine ilişkin araştırma ve yeniliklerin güçlendirilmesi gerekmektedir.