Yarı iletken teknolojisinin sürekli ilerlemesiyle birlikte, yüksek performanslı bir malzeme olarak silisyum karbür (SiC), güç elektroniği cihazları alanında büyük uygulama potansiyeli göstermiştir. Bununla birlikte, silikon karbür substrat hazırlama sürecinde, özellikle inceltme, taşlama ve cilalama ve ultra pürüzsüz yüzey elde etmek için diğer işlemlerden sonra yüzey kalite kontrolü özellikle kritik öneme sahiptir. Bunlar arasında en önemli adımlardan biri olan kimyasal mekanik parlatma (CMP), önceki işlemin bıraktığı hasarlı tabakanın ortadan kaldırılması ve yüksek yüzey tesviyesinin sağlanması açısından büyük önem taşımaktadır. Ancak geleneksel CMP prosesi, üretim verimliliğini ve maliyetini doğrudan etkileyen düşük malzeme kaldırma oranı (MRR) sorunuyla karşı karşıyadır. Bu nedenle, SiC substratının CMP verimliliğini artırmak için yeni teknolojilerin keşfedilmesi mevcut araştırmanın odak noktası haline geldi.

1. SiC substrat CMP'nin temel prensipleri ve zorlukları

İncelenmiş veya öğütülmüş SiC alt katmanının yüzey hasar derinliği genellikle 2-5μm'dir ve CMP ile daha fazla işlem gerektirir.

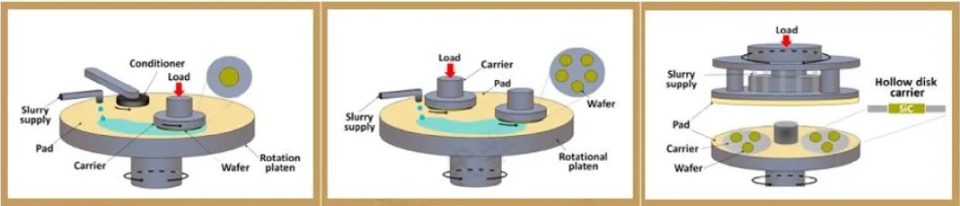

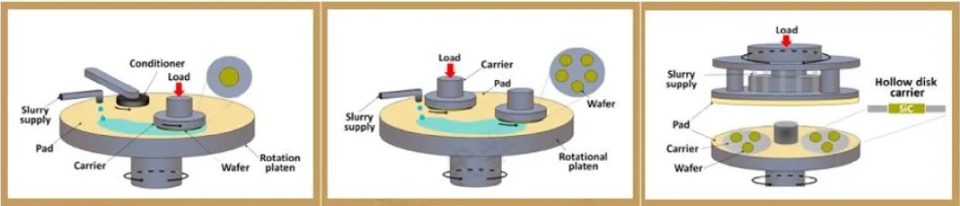

CMP teknolojisi, yüzey düzgünleştirmesi sağlamak için oksit tabakası oluşumu ve mekanik uzaklaştırmanın kombinasyonu yoluyla "kimyasal + mekanik" kompozit prensibine dayanmaktadır.

2. Düşük MRR, SiC substratı CMP'nin ana sorunudur ve SiC'nin CMP verimliliği, silikon substratınkinden önemli ölçüde daha düşüktür.

Düşük MRR'nin üretim verimliliği ve maliyet üzerindeki etkisi:

Daha düşük MRR, daha uzun zaman alan SiC alt tabaka CMP adımlarına yol açarak işlem süresini ve maliyetini artırır.

Mevcut CMP yöntemi nitelikli 4H-SiC alt tabaka üretebilse bile, düşük verimlilik hala büyük ölçekli uygulamayı kısıtlayan darboğazdır.

CMP parlatma işlemi

3. CMP verimliliğini artırmaya yönelik teknik ilerleme:

Düşük MRR sorununun üstesinden gelmek için endüstri, çift taraflı, toplu cilalama teknolojisini geliştirdi.

Bu gelişmiş teknolojiler, 10 alt tabakadan oluşan tek bir parti için CMP cilalama süresinin 3-5 saatten 1 saate düşürülmesi gibi, CMP çalışma saatlerini önemli ölçüde azalttı.

Çift taraflı parlatma teknolojisi yalnızca verimliliği artırmakla kalmaz, aynı zamanda alt tabakanın her iki tarafında tutarlılık ve düzlüğün korunmasına da yardımcı olur.

Özetle, silisyum karbür substratın kimyasal-mekanik cilalama verimliliğinin geliştirilmesi, onun geniş uygulamasını teşvik etmenin anahtarıdır. Çift taraflı ve toplu cilalama gibi ileri teknolojilerin geliştirilmesi sayesinde, geleneksel CMP prosesindeki düşük talaş kaldırma oranı sorunu etkili bir şekilde çözülmekte, işlem süresi önemli ölçüde kısalmakta ve üretim maliyeti azaltılmaktadır. Gelecekte, SiC malzemelerine yönelik performans gereksinimlerinin sürekli iyileştirilmesi ve cilalama teknolojisinin sürekli yenilenmesiyle, SiC alt katmanlarının hazırlanmasının daha verimli ve ekonomik olacağına ve SiC yüzeylerin daha da geliştirilmesi için sağlam bir temel oluşturacağına inanmak için nedenlerimiz var. güç elektroniği cihazları. Bu nedenle, CMP sürecinin sürekli araştırılması ve optimizasyonu, SiC malzemelerinin yarı iletken alanında geniş çapta uygulanmasını teşvik etmenin önemli bir yolu olacaktır.