Uygulama prosesi için yüksek performanslı silisyum karbür membran tüplerinin nasıl hazırlanacağı günümüzde bir araştırma merkezi haline gelmiştir. Silisyum karbür membran genellikle destek gövdesi, geçiş katmanı ve ayırma katmanından oluşan asimetrik bir yapıdır. Hazırlama süreci temel olarak kütük oluşturmayı (destekleyici gövde oluşturma, membran oluşturma) ve sinterlemeyi içerir; bunların her ikisi de membran oluşturma performansı üzerinde büyük etkiye sahiptir. Uygun hazırlama süreci seramik membranın bütünlüğünü iyileştirebilir ve çatlakları, büyük delikleri ve diğer kusurları önleyebilir. Membran tabakası için dört ana hazırlama yöntemi vardır:

Dip Çekme Yöntemi

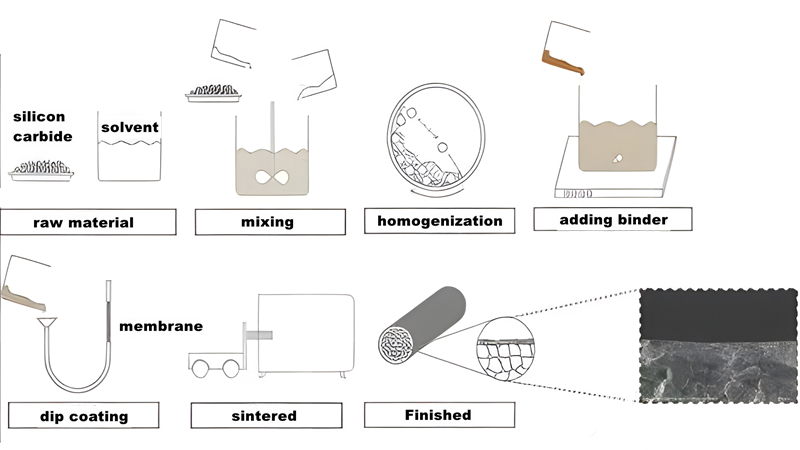

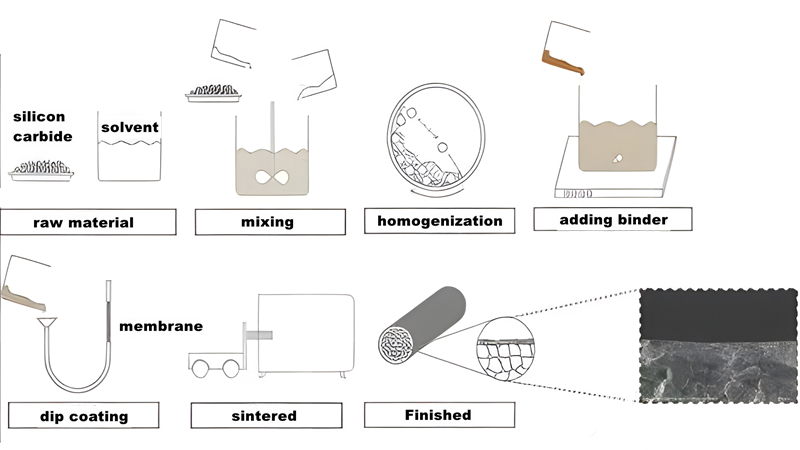

Daldırma ve çekme yöntemi temel olarak aşağıdaki işlemleri içerir: Öncelikle seramik parçacıkları veya polimer öncüleri, homojen ve stabil bir membran yapım çözeltisi oluşturmak üzere su veya organik solvent içerisinde dağıtılır ve kaplama sonrasında yüzeyde ıslak bir membran oluşturulur. gözenekli destek gövdesi. Bu yöntemin membran oluşturma prensibi "kılcal filtrasyon" ve "membran oluşumunu" içerir. Kılcal filtrasyon, kuru gözenekli destek, membran yapıcı çözelti ile temas halinde olduğunda meydana gelir. Kılcal kuvvet altında, dispersiyon ortamı destek gövdesine girer ve membran oluşturma çözeltisindeki parçacıklar, bir membran oluşturmak üzere destek gövdesinin yüzeyinde kalır. destek gövdesinin ve membran oluşturma çözeltisinin temastan sonra ayrılması sırasında membran oluşumu meydana gelir ve membran oluşturma çözeltisi, bir membran oluşturmak için viskoz kuvvetin etkisi altında destek gövdesinin yüzeyinde kalır. Hazırlama ve optimizasyondan sonra seramik membran tüpü yüksek tekrarlanabilirliğe sahiptir ve kanalizasyon arıtımında mükemmel etki gösterir. Daldırma ve çekme yöntemi, basit çalışması ve düşük enerji tüketimi nedeniyle en yaygın kullanılan membran hazırlama yöntemlerinden biridir.

Daldırma ve çekme yöntemiyle sic membranın hazırlanmasının adım diyagramı

Püskürtme Yöntemi

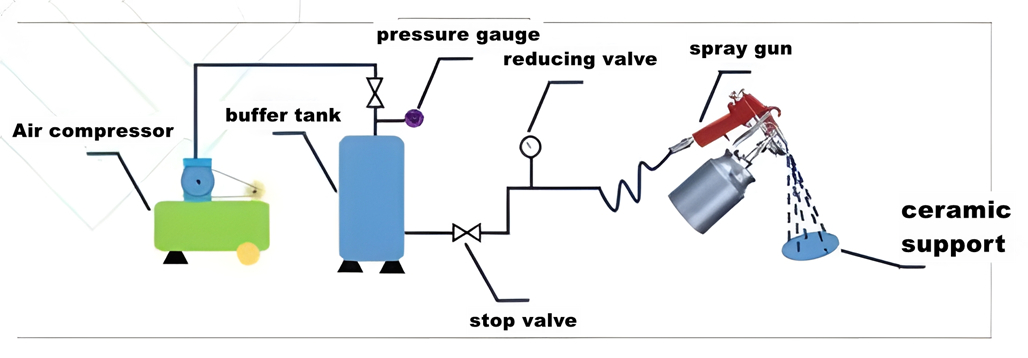

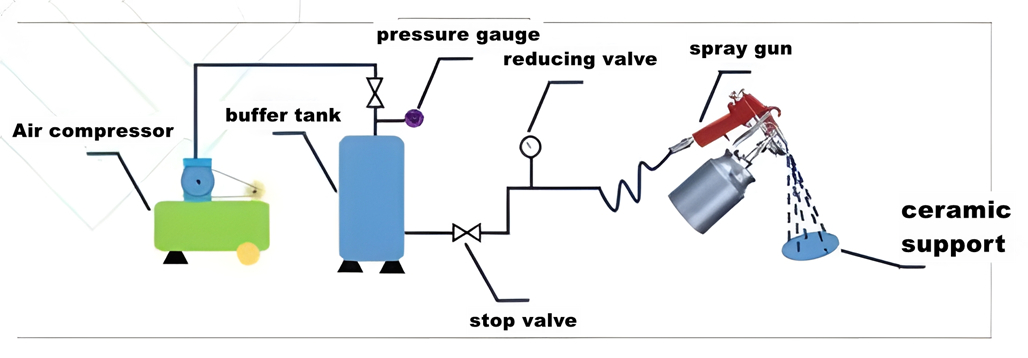

Spraying method is to use the spray gun to atomize the dispersed membrane making liquid into small droplets, and then deposit on the surface of the support body to form a membrane layer. The main operating parameters of the spraying method include the distance between the spray gun and the support body, the spraying pressure and the spraying time. Compared with dip and pull method, spraying method has the significant advantage of reducing the surface tension of the membrane making liquid through atomization, which is conducive to reducing the infiltration of the membrane layer into the support body pores, and thus reducing the interface resistance between the support body and the membrane layer. The spraying method has the advantages of easy large-scale production, simple operation, high slurry utilization efficiency and easy adjustment of membrane thickness. However, at present, this method is only used for the preparation of microfiltration membranes, and it does not meet the preparation requirements of small pore size membranes such as ultrafiltration and nanofiltration.

Spraying device diagram

Chemical Vapor Deposition Method

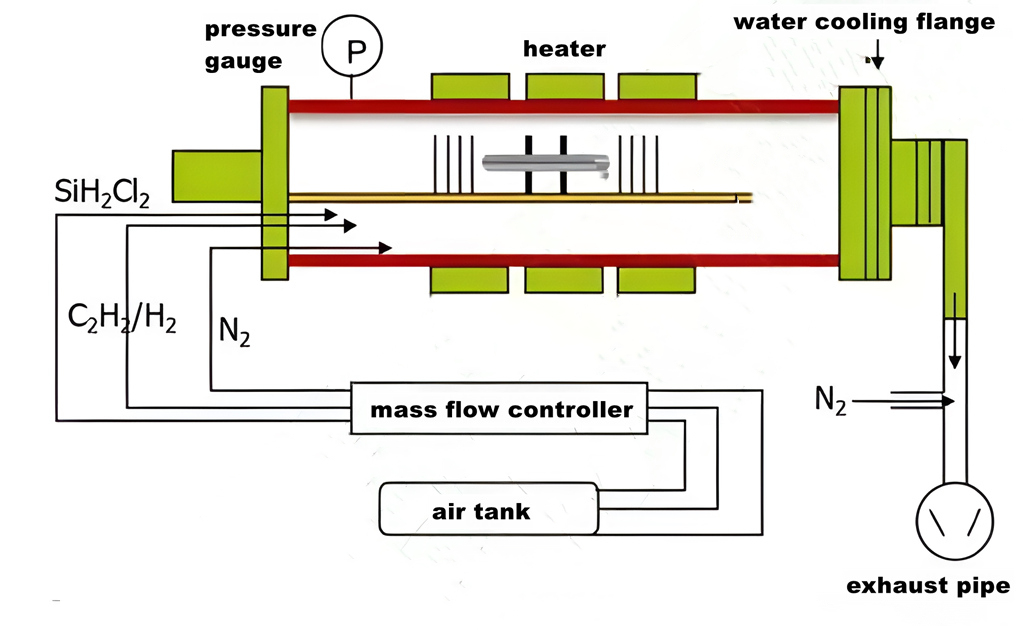

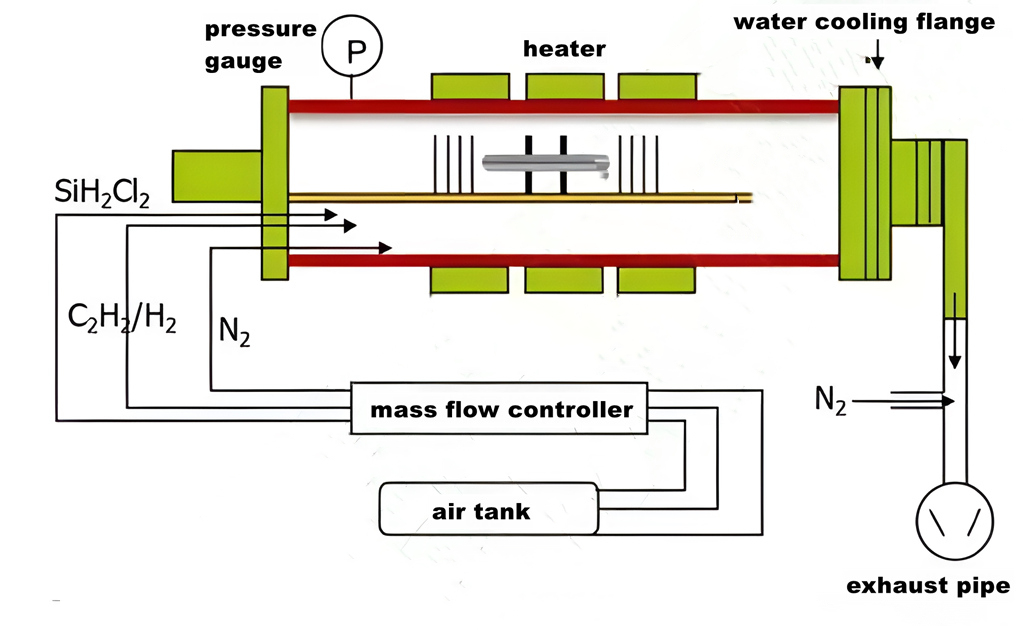

Chemical vapor deposition (CVD) is a method to prepare ceramic membrane by chemical reaction of one or several gaseous elements or compounds on the surface of porous support. The ceramic membrane prepared by this method has the characteristics of small membrane pore size and relatively low preparation temperature. However, CVD membrane has the disadvantages of harsh conditions, cumbersome process, high energy consumption and low membrane flux. At present, CVD membrane is mostly used in gas separation field, and its application in other fields needs to be further expanded. Chemical vapor deposition technology can only be used with chip ceramic membrane, and it is difficult to uniformly deposit in the preparation process of tubular or multi-channel ceramic membrane.

Schematic diagram of a CVD system for SiC membrane deposition

Phase Transformation Method

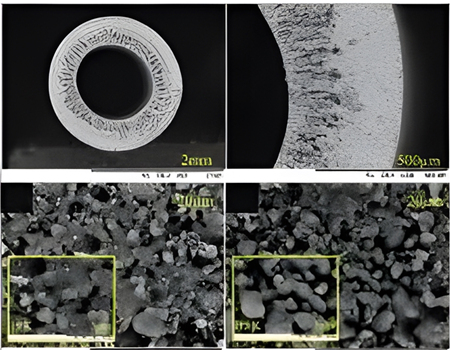

Faz dönüşümü, büyük miktarda polimer çözeltisi içeren seramik macununun ıslak veya kuru indüksiyonla sıvıdan katıya değiştirilebileceği anlamına gelir; ıslak ve kuru ise polimer çözeltisinin solvent olmayan bir yoğunlaşma banyosuna veya atmosfere maruz bırakılması anlamına gelir. Faz dönüşüm süreci sırasında, polimer morfolojisi, genellikle parmak gözenekleri ve süngerimsi gözeneklere bölünmüş olan ve nispeten düşük gözeneklilik faktörüne sahip olan seramik membran gözenekleri olarak korunur, bu da daha yüksek akışlı seramik membranların hazırlanmasına olanak sağlar. Geleneksel seramik membranın gözenekliliği %25,95 ile %47,64 arasında olup, faz dönüşüm yöntemiyle hazırlanan seramik membranın gözenekliliği %70'in üzerindedir. Ancak bu yöntemle hazırlanan numunelerin zayıf mekanik stabilitesi ve kırılganlığı endüstrideki uygulamasını sınırlamaktadır. Faz dönüşüm yöntemi, seramik membranın yapısını optimize etmek ve seramik membranın gözenekliliğini ve akısını arttırmak için geniş bir uygulama beklentisine sahip olan, hiyerarşik gözenekli yapıya sahip seramik membranı tek adımda hazırlamanın etkili bir yoludur.

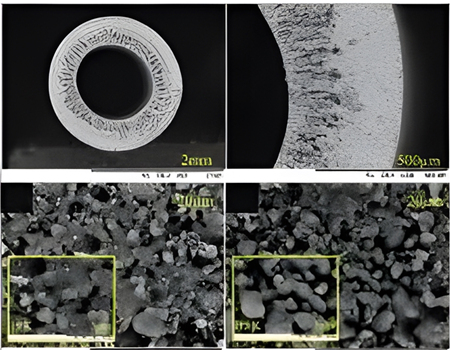

Yüzey modifikasyonundan önce ve sonra SIC içi boş fiber membranın gözenek boyutu dağılımı ve SEM görüntüsü