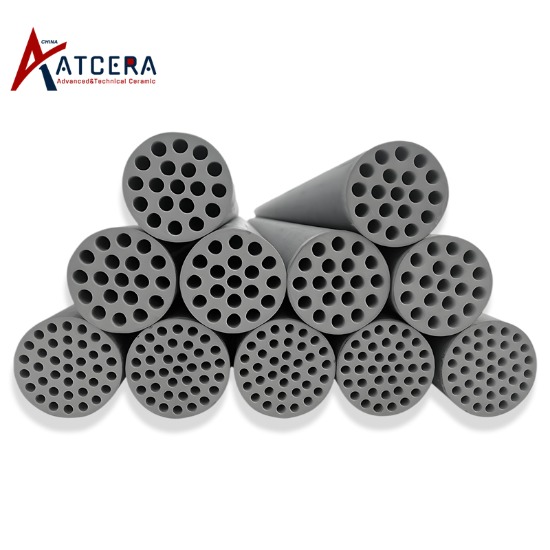

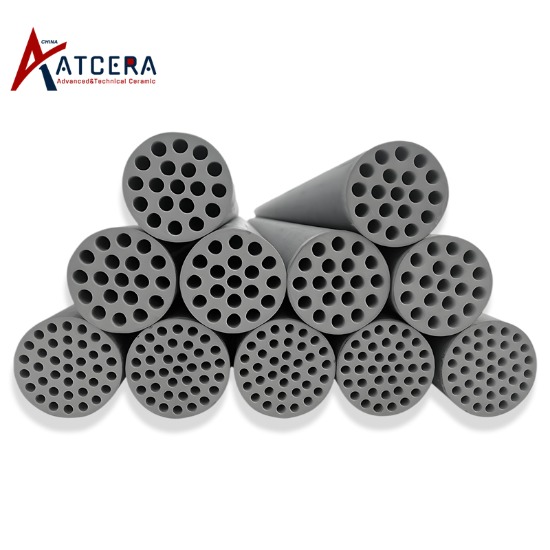

Diğer oksit seramik membranlarla (alümina, titanyum oksit, zirkonya vb.) karşılaştırıldığında, silisyum karbür membran tüpü daha yüksek hidrofilikliğe, geçirgenliğe, kirlilik direncine ve kimyasal stabiliteye sahiptir. SIC seramik membranın sinterleme sıcaklığı, sinterleme teknolojisi ile yakından ilgilidir ve ortak sinterleme teknolojisi, yeniden kristalleştirme teknolojisini, seramik öncü dönüştürme teknolojisini ve yerinde reaksiyon sinterleme teknolojisini içerir.

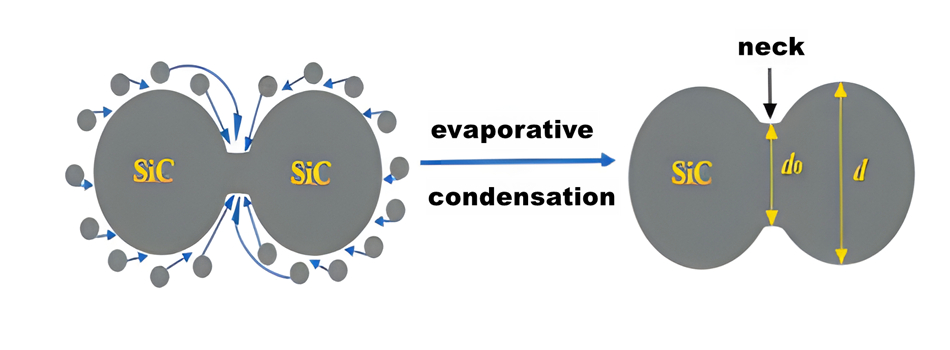

Yeniden Kristalleştirme Sinterleme Teknolojisi

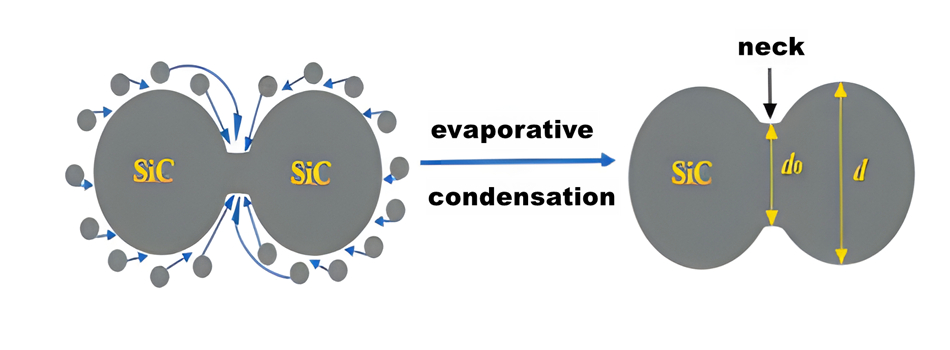

Yeniden kristalleştirme sinterleme teknolojisi, yüksek sıcaklıkta sinterleme altında buharlaşma-yoğunlaşma gaz fazı geçiş mekanizmasına göre SIC parçacıklarının yeniden birleşmesinin gerçekleştirilmesini ifade eder. Bu işlem çok fazla kimyasal reaksiyon gerektirmez, gözenek boyutu hammadde tozunun boyutundan büyük ölçüde etkilenir, elde edilen silisyum karbür membran gözenek yapısı tekdüzedir ve zigzag faktörü düşüktür. Silisyum karbür yüksek sıcaklıkta, yüksek basınçta ve geniş pH aralığında iyi bir stabiliteye sahip olduğundan, yeniden kristalleştirme sırasında sinterleme sıcaklığını azaltmak için genellikle sinterleme katkı maddeleri ve silisyum karbür tozunun iki tepeli dağılımı kullanılır. Yeniden kristalleştirme sinterleme teknolojisi ile hazırlanan silisyum karbür membran tüpü yüksek kimyasal stabiliteye sahiptir, ancak sinterleme sıcaklığı yüksektir (> 1800 ° C), enerji tüketimi büyüktür ve sinterleme işlemi sırasında inert atmosfer koruması gereklidir ve ekipman son derece dayanıklıdır. sıkı. Ayrıca, sinterleme tamamlandıktan sonra gözeneklerdeki olası artık karbonun uzaklaştırılması için yüzey oksidasyonunun 800°C'nin altındaki hava atmosferinde gerçekleştirilmesi gerekmekte, bu da hazırlama sürecini karmaşık hale getirmektedir.

SiC yüksek sıcaklıkta yeniden kristalleşme diyagramı

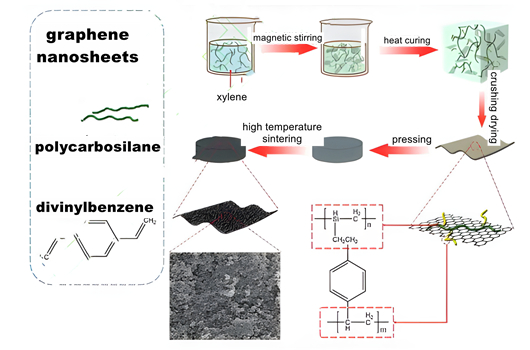

Seramik Öncü Dönüşüm Teknolojisi

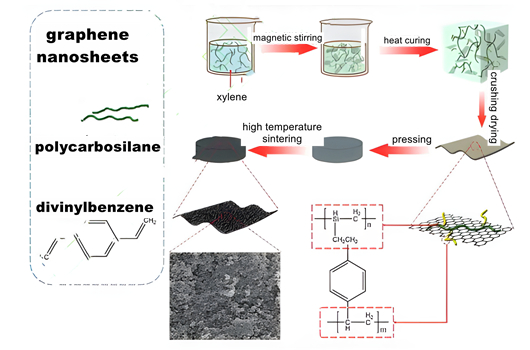

Seramik öncü dönüşüm teknolojisi, silikon karbür agregatları arasında bir bağlanma fazı oluşturmak için silikon içeren organik polimerin (silikon reçine, polikarbosilan vb.) inert bir atmosferde ve belirli bir sıcaklık aralığında (1100-1600°C) parçalanmasını ifade eder. Silisyum karbür seramik membranın ac ve belirli bir mekanik mukavemetini hazırlamak için. Seramik öncü dönüştürme teknolojisinin sinterleme sıcaklığına yönelik gereksinimi düşüktür, bu da enerji tüketimini azaltmaya yardımcı olur. Bununla birlikte, hammaddesi yüksek polimerdir ve sinterleme işlemi, endüstriyel üretime elverişli olmayan, yüksek maliyet ve karmaşık işlem dezavantajlarına sahip olan anaerobik bir atmosfer gerektirir. Membran üretimi için seramik öncü dönüştürme teknolojisinin uygulama potansiyelini daha da geliştirmek ve optimize etmek için, maliyet azaltma ve mikro yapı düzenlemesine (gözenek boyutu, gözeneklilik ve membran kalınlığı) odaklanmak gerekir.

Seramik öncü dönüşüm teknolojisi ile silisyum karbür seramik membranın hazırlanması

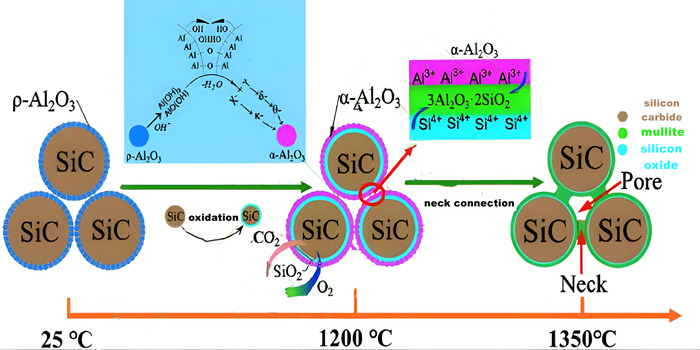

Yerinde Reaksiyon Sinterleme Teknolojisi

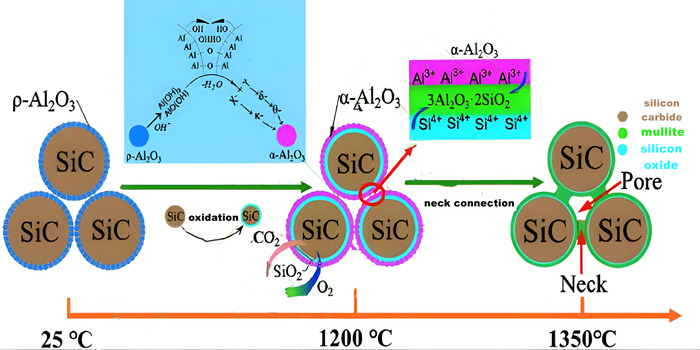

Yerinde reaksiyon sinterleme teknolojisi, bir hava atmosferi altında silisyum karbür agrega parçacıklarına sinterleme katkı maddelerinin eklenmesini ifade eder, böylece silikon oksit üretmek için saf faz silisyum karbür seramik membranın (1350-1550 ° C) sinterleme sıcaklığından çok daha düşüktür. ve daha sonra bir boyun bağlantısı oluşturmak için sinterleme maddesi ile yerinde reaksiyon. Yaygın sinterleme katkı maddeleri esas olarak alümina, itriyum oksit ve zirkonya gibi metal oksitlerdir. Reaksiyon sürecinde müllit, kordiyerit ve diğer çok bileşenli oksitler, parçacıklar arasındaki boyun bağlantısının bağlanma fazı haline gelir. Bu sinterleme katkı maddelerinin eklenmesi, SIC agregatının tane sınırının ve yüzey enerjisinin değişmesine yardımcı olur, böylece sinterleme işleminde kütle difüzyon hızını hızlandırır ve sinterleme maliyetini azaltır. Yerinde reaktif sinterleme teknolojisi, SIC'nin sinterleme sıcaklığını etkili bir şekilde azaltabilir, ancak membran hazırlama sürecinin yine de azaltılması gerekmektedir.

Yerinde reaktif sinterleme tekniği ile hazırlanan mullit bağlı gözenekli silisyum karbür seramiklerin sinterleme işleminin şematik diyagramı

Silisyum karbür membran borunun endüstriyel uygulama potansiyelini daha da geliştirmek için, maliyetin düşürülmesi ve performansın arttırılması açılarından düşünülebilir. Örneğin, maliyeti düşürmek için, küçük gözenek boyutlu gaz ayırma silikon karbür membranları hazırlamak için düşük maliyetli polimer öncüleri aranabilir; Ayrıca sinterleme katkı maddelerinin kombinasyonunu optimize edebilir, sinterleme sıcaklığını azaltabilir ve birlikte sinterleme teknolojisinin uygulama aralığını daha da genişletebilir.

Çevrenin korunmasına yönelik küresel kaygı nedeniyle, yüksek performanslı filtreleme ve ayırma teknolojisine olan talep giderek daha acil hale geldi ve bu da silisyum karbür membran tüpünün geliştirilmesi ve uygulanması için değerli fırsatlar sunuyor. Gelecekte, silisyum karbür seramik membran ayırma teknolojisinin daha pratik uygulamalara sahip olabilmesi için, olgunlaşmamış seramik membran üretimi ve hazırlama teknolojisinin sorunlarını çözmek için hala birçok kaynağa ihtiyaç duyulacaktır.