Mikroelektronik paketleme alanında alüminyum nitrür seramikleri, mükemmel termal iletkenlikleri, mekanik mukavemetleri ve elektriksel özellikleri nedeniyle yüksek performanslı çip soğutma alt katmanları için giderek tercih edilen malzeme haline geliyor. Bununla birlikte, yüksek sertliği ve yüksek kırılganlığı, işleme sırasında kolayca yüzey mikro çatlaklarına ve yüzey altı hasara neden olabilir ve bu da malzemenin nihai özelliklerini ve uygulama etkilerini doğrudan etkiler. Bu nedenle, bu işleme kusurlarını etkili bir şekilde azaltmak veya ortadan kaldırmak için alüminyum nitrür seramiklerin kimyasal mekanik parlatma (CMP) işleminin nasıl optimize edileceği mevcut araştırmalarda sıcak ve zor bir nokta haline geldi.

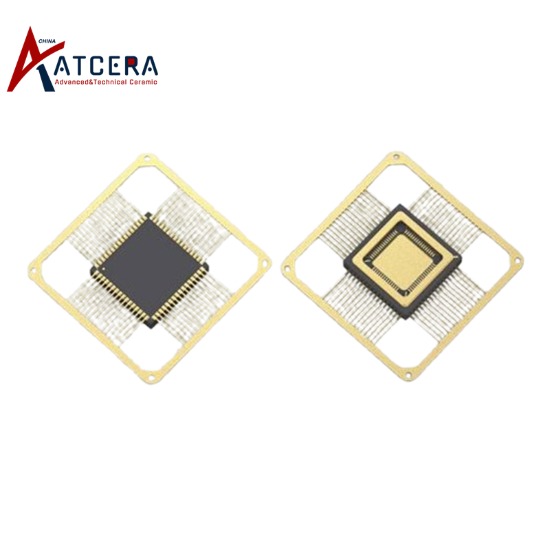

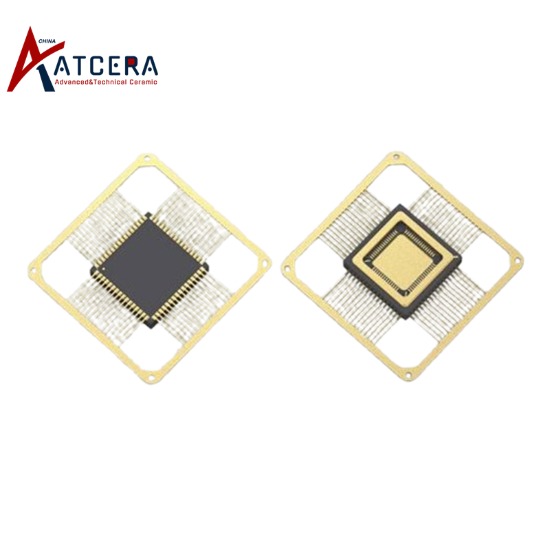

Mükemmel termal iletkenlik verimliliği (geleneksel seramik malzemeleri çok aşan yaklaşık 200-300 W/m·K'ye kadar termal iletkenlik), mükemmel mekanik özellikleri (yüksek sertlik, yüksek mukavemet) ile yüksek performanslı gelişmiş bir malzeme olarak alüminyum nitrür seramikler , mükemmel korozyon direncinin yanı sıra iyi elektrik yalıtımı ve kaynaklanabilirlik özellikleri, mikroelektronik alanında, özellikle büyük ölçekli entegre devrelerin (ics) soğutma alt tabakası ve ambalaj malzemelerinde büyük potansiyel göstermiştir. AlN alt katmanının hafif tasarımı, yalnızca elektronik cihazların hacmini ve ağırlığını etkili bir şekilde azaltmakla kalmaz, aynı zamanda ultra pürüzsüz yüzeyi (ideal yüzey pürüzlülüğü Ra ≤ 8 nm ve hatta yüzey doğruluğu gerektirir) sayesinde termal direnci önemli ölçüde azaltır RMS < 2 nm cilalamadan sonra), entegre devrelerin genel performansını ve güvenilirliğini artırmak için çok önemli olan çipin ısı dağıtım verimliliğini optimize eder.

Bununla birlikte, alüminyum nitrür seramiklerin yüksek sertliği (yaklaşık 9 Mohs sertliği), yüksek kırılganlığı ve nispeten düşük kırılma tokluğu, hassas işleme, özellikle yüzey düzleştirme için büyük zorluklar oluşturur. İşleme sürecinde yüzey çizikleri, mikro çatlaklar ve diğer kusurların oluşması kolaydır ve malzemenin performansını ve hizmet ömrünü doğrudan etkileyecek alt yüzey hasarını tespit etmek zordur. Bu nedenle, verimli ve yüksek kaliteli alüminyum nitrür seramik yüzey düzleştirme işleminin nasıl gerçekleştirileceği ve işleme kusurlarının nasıl azaltılacağı, malzeme bilimi ve mühendisliği alanında çözülmesi gereken önemli bir sorun haline gelmiştir.

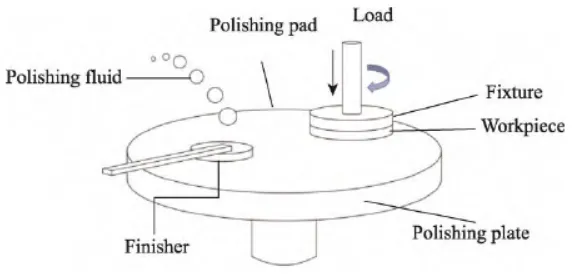

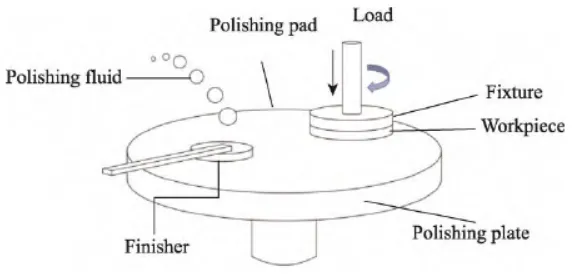

Alüminyum nitrür seramiklerin kimyasal mekanik parlatma işleminin özü, kimyasal korozyon ve mekanik sürtünmenin ikili etkisi yoluyla malzeme yüzeyinin ince işlenmesini ve düz işlenmesini gerçekleştirmektir. Bu işlem yalnızca malzemenin yüzey pürüzlülüğünü önemli ölçüde iyileştirmekle kalmaz, aynı zamanda genel performansı artırmak için malzemenin yüzey gerilimi durumunu da belirli bir dereceye kadar ayarlar. Bununla birlikte, alüminyum nitrür seramikleri işlerken, özellikle mikro çatlakların ve yüzey altı hasarlarının önlenmesinde, geleneksel CMP işleminin işleme verimliliğini ve yüzey kalitesini dengelemesi genellikle zordur.

Silisyum karbür gibi daha olgun yarı iletken malzemelerle karşılaştırıldığında, aşındırıcıların seçiminde, parlatma pedlerinin türlerinde ve CMP prosesinde alüminyum nitrür seramiklerin optimizasyon prosesinde hala bazı araştırma boşluklarının bulunduğunu belirtmekte fayda var. Gelecekte, alüminyum nitrür seramik malzemelerin özelliklerinin derinlemesine anlaşılması ve CMP teknolojisinin sürekli yenilenmesiyle, daha verimli, çevre dostu ve alüminyum nitrür seramik CMP proses sistemi için uygun bir CMP proses sisteminin geliştirilmesi ve daha da teşvik edilmesi bekleniyor. yüksek performanslı elektronik ambalajlama alanındaki geniş uygulama alanı.

İşleme sonrasında alüminyum nitrürün yüzeyinin mikro çatlaklara ve yüzey altı hasarına yatkın olması sorununu çözmek için birçok açıdan başlamak gerekir:

1. Parlatma sıvısının formülasyonunu optimize edin: İç yapısına zarar vermeden malzemenin yüzeyini daha etkili bir şekilde çıkarabilen, daha yüksek seçiciliğe sahip parlatma sıvısı geliştirin. Aynı zamanda parlatma sıvısının pH değeri, konsantrasyonu ve katkı türleri, alüminyum nitrür seramiklerin kimyasal erozyonunu azaltacak ve mikro çatlak riskini azaltacak şekilde ayarlanır.

2. Parlatma pedleri ve aşındırıcıların seçimini iyileştirin: orta sertlikte ve iyi aşınma direncine sahip parlatma pedlerinin yanı sıra, işleme sırasında mekanik stres konsantrasyonunu azaltmak ve yüzey altı hasarını önlemek için eşit parçacık boyutu dağılımına ve düzenli şekle sahip aşındırıcı parçacıkları seçin.

3. Parlatma parametrelerinin hassas kontrolü: parlatma basıncı, dönme hızı, parlatma süresi vb. dahil. Bu parametrelerin makul şekilde ayarlanması, parlatma etkisini ve işleme kalitesini doğrudan etkileyebilir. Bu parametrelere ince ayar yaparak işleme verimliliğini sağlarken yüzey kusurlarını en aza indirmek mümkündür.

4. Gelişmiş algılama ve geri bildirim teknolojisini benimseyin: İşlenen yüzeyin kalitesini gerçek zamanlı olarak tespit etmek ve akıllı gerçekleştirmek için parlatma parametrelerini geri bildirim sonuçlarına göre zamanında ayarlamak için CMP sürecinde çevrimiçi izleme ve geri bildirim sistemi tanıtıldı. ve işleme sürecinin hassas kontrolü.

Özetle, alüminyum nitrür seramiklerin kimyasal mekanik parlatma işleminin optimizasyonu ve iyileştirilmesi, işlemden sonra alüminyum nitrür yüzeyindeki mikro çatlakları ve alt yüzey hasarını çözmenin anahtarıdır. Yukarıdaki stratejilerin kapsamlı bir şekilde uygulanması yoluyla, alüminyum nitrür seramiklerin işleme kalitesi ve uygulama performansı önemli ölçüde iyileştirilebilir ve mikroelektronik ambalajlama alanında alüminyum nitrür seramiklerin geniş uygulaması ve geliştirilmesi desteklenebilir.