Alümina Seramiklere Giriş

Alümina seramikler , yüksek sertlik, yüksek sıcaklık dayanımı, oksidasyon direnci, korozyon direnci, yüksek elektrik yalıtımı ve düşük dielektrik kaybı gibi olağanüstü özellikleriyle en yaygın olarak üretilen ve uygulanan ileri seramik malzeme haline gelmiştir. Metalurji, kimya, elektronik ve biyotıp gibi çeşitli endüstrilerde yaygın olarak kullanılmaktadırlar.

Bu seramikler genellikle bileşimlerindeki Al2O3 içeriğine göre sınıflandırılır. Örneğin "75 porselen" yaklaşık %75 oranında Al2O3 içerir. Daha düşük sinterleme sıcaklığı nedeniyle 75 porselenin üretim maliyeti diğer alümina seramiklere göre nispeten düşüktür. Ancak ortalama performansı, çoğu uygulamada aşamalı olarak kullanımdan kaldırılmasına yol açmıştır.

Al2O3 içeriği yaklaşık %85 olan "85 porselen" genellikle seramiğin mekanik mukavemetini ve elektriksel özelliklerini geliştirmek için talk tozu gibi katkı maddeleri içerir. Bu tip yaygın olarak elektrikli vakum cihazlarının imalatında kullanılır.

Yaklaşık %95 oranında Al2O3 içeren "95 porselen" öncelikle korozyona ve aşınmaya dayanıklı bileşenlerde kullanılır.

%99 Al2O3 içeriğine sahip "99 porselen", mükemmel yüksek sıcaklık direnci, aşınma direnci ve korozyon direnci sunar. Seramik yataklar, fırın tüpleri ve potalar gibi özel refrakter ve aşınmaya dayanıklı cihazlarda uygulama alanı bulur.

Al2O3 içeriği %99,9'u aşan seramikler "yüksek saflıkta alümina seramikler" olarak bilinir. Sinterleme sıcaklığı 1650°C'yi aşan bu seramikler, geçirgenlik özelliklerine sahiptir ve bu da onları sodyum lamba tüpleri gibi cihazlar için uygun kılar. Ayrıca entegre devre alt katmanları ve yüksek frekanslı yalıtım malzemeleri gibi elektronik bileşenlerde de kullanılırlar.

Alümina Seramikler için Sinterleme Teknikleri

2.1 Basınçsız Sinterleme

Basınçsız sinterleme, yeşil gövdenin atmosferik koşullar altında herhangi bir dış basınç olmadan sinterlenmesi işlemini içerir. Malzeme, tipik olarak malzemenin erime noktasının 0,5 ila 0,8'i arasındaki sıcaklıklarda, dış basınç olmadan sinterlenmeye başlar. Bu sıcaklıklarda katı faz sinterlemesi yeterli atomik difüzyona izin verir. Basitliği ve maliyet etkinliği ile bilinen bu yöntem, endüstriyel üretimde yaygın olarak kullanılmaktadır. Çeşitli şekil ve boyutlardaki malzemeleri sinterleyebilir, bu da onu nano seramikler için popüler bir seçim haline getirir. Hızlı sinterleme ve iki aşamalı sinterleme gibi gelişmiş sinterleme teknikleri bu yöntemden geliştirilmiştir.

2.1.1 Geleneksel Sinterleme

Geleneksel sinterleme, malzemenin geleneksel tek adımlı bir hızda maksimum sinterleme sıcaklığına kadar ısıtılmasını, bir süre tutulmasını ve ardından oda sıcaklığına soğutulmasını içerir. Bu yöntemin yalnızca mükemmel toz özelliklerine, yüksek ham yoğunluğa ve tek biçimli yapıya sahip, kolayca sinterlenebilir malzemeler için etkili olduğu kabul edilir. Çalışmalar, kalıplama basıncının ve toz tane boyutunun seramik sinterleme üzerindeki etkisini inceledi. Geleneksel basınçsız sinterlemeyi kullanan Li ve ark. 1 saat süreyle 10°C/dk hızında 1450°С'ye ısıtılarak 90nm tane boyutunda ve yaklaşık %90 yoğunlukta bir alümina nano-seramik elde edildi. Çalışma, nano seramiklerin basınçsız geleneksel sinterlenmesi için tek tip ve yüksek yoğunluklu bir yeşil gövde elde etmenin önemini vurgulayarak yeşil yoğunluk, seramik yoğunluğu ve kalıplama basıncı arasında pozitif bir korelasyon buldu.

2.1.2 İki Aşamalı Sinterleme

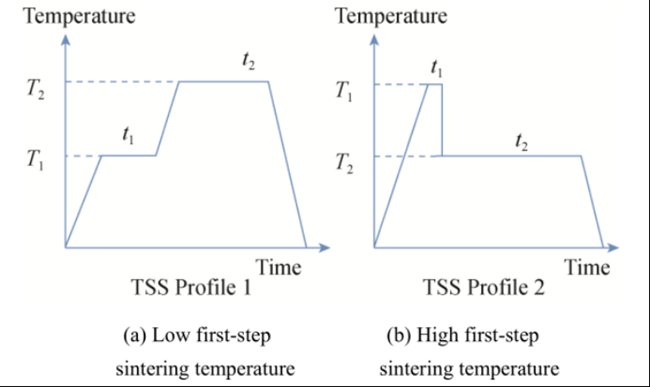

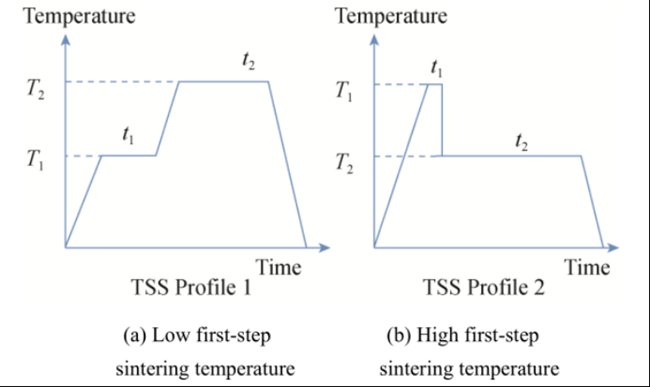

Bu yöntemin Chu ve diğerleri tarafından önerilen Şekil 1a ve 1b'de gösterildiği gibi iki temel formu vardır. ve Chen ve diğerleri, sırasıyla. İlki, başlangıçta düşük sıcaklıkta sinterlemeyi, ardından yüksek sıcaklıkta sinterlemeyi ve soğutmayı içerir. Bu yöntem seramiğin mikro yapısı üzerinde daha iyi kontrol sağlar ve özelliklerini geliştirir, ancak çoğu zaman daha büyük seramik tanecik boyutlarıyla sonuçlanır. İkinci teknik, yeşil gövdenin, %75 ila %90 arasında bir bağıl yoğunluğa sahip, kısmi yoğunlaşmanın meydana geldiği bir sıcaklığa (t1) ısıtılmasını içerir. Bazı gözenekler yarı kararlı bir durumda kalır. Daha sonra sıcaklık nispeten daha düşük bir t2'ye düşürülür ve uzun bir süre bu seviyede tutulur. Bu, sinterlenmiş seramiğin mekanik özelliklerini geliştirerek tane büyümesini engellerken, daha düşük sıcaklıklarda difüzyon yoluyla nihai yoğunlaştırmaya olanak tanır. Bu yöntemin özü, sinterlemenin sonraki aşamalarında tane sınırı göçünü bastırmak için tane sınırı göçü ve difüzyon arasındaki kinetik farklardan yararlanılmasında yatmaktadır. Erken sinterleme aşamalarında tane irileşmesini baskılamaya odaklanan hızlı sinterlemeyle karşılaştırıldığında bu yöntemin nano seramiklerin hazırlanmasında daha etkili olduğu kanıtlanmıştır.

Şekil 1

2.2 Sıcak Presleme Sinterleme

Sıcak presleme sinterlemesi, yüksek sıcaklıklarda tek eksenli gerilim uygulanırken tozun ısıtılmasını içerir. Bu, sinterlenmiş gövdenin öncelikle dış basınç altında malzeme geçişi yoluyla yoğunlaşmasına olanak tanır. Sıcak presleme vakum, atmosfer veya sürekli olarak sınıflandırılabilir ve sinterleme sıcaklığı atmosferik sinterlemeye göre çok daha düşüktür. Alümina için, atmosferik basınçta geleneksel sinterleme 1800°C'ye kadar ısıtma gerektirirken sıcak presleme (20MPa'da) yalnızca yaklaşık 1500°C'ye ihtiyaç duyar. Ek olarak, daha düşük sıcaklıklarda sinterleme, tane büyümesini engeller, bu da düşük gözenekliliğe ve yüksek mukavemete sahip yoğun, ince taneli sinterlenmiş gövdeyle sonuçlanır. Kear ve ark. Al2O3 tozunu 800°C'de 15 dakika boyunca 8GPa basınç altında sinterleyerek tane büyüklüğü 50 nm'den küçük ve yoğunluğu %98 olan nano-alümina seramikler üretti.

Sıcak presleme, tozun önceden oluşturulmasını veya doğrudan kalıba yüklenmesini içerir, bu da işlemi basitleştirir. Sinterlenmiş ürünler teorik olarak %99'a ulaşan yüksek bir yoğunluğa sahiptir. Ancak bu yöntemin karmaşık şekilleri üretme zorluğu, üretim ölçeğinin küçük olması ve yüksek maliyetler gibi sınırlamaları vardır.

2.3 Sıcak İzostatik Presleme Sinterleme

Esasen, sıcak izostatik presleme, sıcak preslemenin bir çeşididir. Yaş gövdenin yüksek sıcaklıklarda gazlı bir ortamda sinterlenmesini ve her yönden basınca maruz bırakılmasını içerir. Bu, üretilen seramik malzemenin yoğunluğunu daha da arttırır. Sıcak izostatik presleme, daha kısa sinterleme süresi, daha düşük sinterleme sıcaklıkları, tek biçimli mikro yapı ve mükemmel performans gibi çeşitli avantajlar sunar. Bununla birlikte, ekipmanın yüksek maliyeti, işlem sırasında büyük miktarlarda gaz tüketimi ve kapsülleme malzemesinin yumuşama sıcaklığının getirdiği sınırlamalar, bunun geniş ölçekli uygulamasını engellemektedir.

2.4 Yüksek Vakumlu Sinterleme

Yüksek vakumlu sinterleme, yüksek vakumlu bir ortamda sinterlemeyi içerir. Wang ve diğerleri. Hammadde olarak yüksek saflıkta alümina (saflık >%99,99) kullanıldı, izostatik presleme teknolojisi kullanıldı ve vakumda 1500 ° C'de sinterlendi. Ortaya çıkan yüksek saflıkta alümina seramik, yüksek bükülme mukavemeti ve 2-3μm tane boyutu dahil olmak üzere mükemmel performans sergiledi. Gustavo ve diğerleri. Yüksek bağıl yoğunluğa ve bükülme mukavemetine sahip alümina seramikler üretmek için yüksek vakumlu sinterleme kullanıldı. Çalışmalar, yüksek saflıkta alümina seramikler için yüksek vakumlu sinterlemenin yalnızca tane sınırlarındaki yabancı maddeleri azaltmakla kalmayıp aynı zamanda gözeneklilik olasılığını da azalttığını göstermiştir.

2.5 Mikrodalga Sinterleme

Mikrodalga sinterleme, mikrodalga elektromanyetik alanının malzeme ortamı ile etkileşimini içerir, dielektrik kaybına neden olur ve malzemenin hem yüzeyinin hem de iç kısmının aynı anda ısıtılmasına neden olur. Lu ve arkadaşlarının sonuçları, yüksek saflıkta α-Al2O3 seramiklerinin mikrodalga sinterlemesinin geleneksel sinterleme yöntemlerine göre avantajlar sunduğunu göstermektedir. Bunlar arasında daha düşük sinterleme sıcaklıkları, önemli ölçüde azaltılmış sinterleme süresi, sinterleme öncesi ve sonrasında tane boyutunda minimum değişiklik ve daha düzgün ve yoğun bir sinterlenmiş gövde yer alır. Bu, nano-diş seramik malzemelerinin geliştirilmesi için önemli bir süreç sağlar.

Mikrodalga sinterlemenin faydaları arasında hızlı ısıtma hızları, hızlı sinterleme ve tane inceltme olanağı, seramik ürünün homojen bir iç sıcaklık alanıyla eşit şekilde ısıtılması, onarım veya kusur iyileştirme için malzeme parçalarının seçici olarak ısıtılması, enerji verimliliği (100 milyona kadar potansiyel tasarruf ile) yer alır. %50) ve anlık sıcaklık değişiklikleri için termal ataletin bulunmaması. Bununla birlikte, süreci optimize etmek için mikrodalga boşluğu içindeki elektromanyetik alan özelliklerinin ve dağılımının, mikrodalga-malzeme etkileşimlerinin, malzeme dönüşümlerinin ve ısı transfer mekanizmalarının ayrıntılı bir şekilde anlaşılmasına hala ihtiyaç vardır. Mikrodalga sinterleme nispeten yeni bir teknoloji olduğundan, endüstriyel uygulaması oldukça zaman alabilir ve bu da onu gelecekteki araştırmaların odak noktası haline getirebilir.

2.6 Kıvılcım Plazma Sinterleme (SPS)

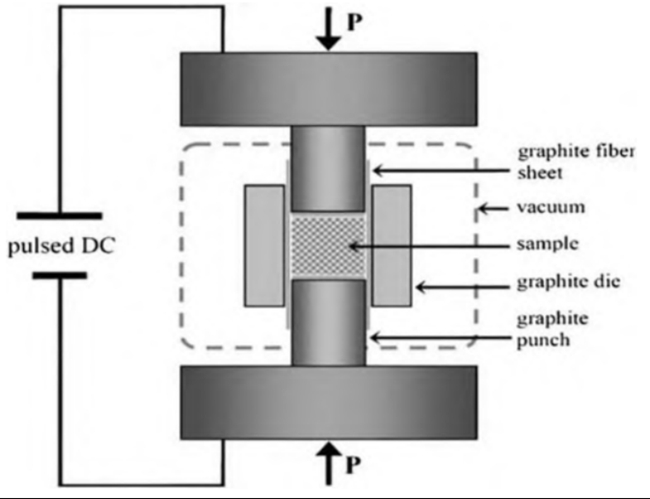

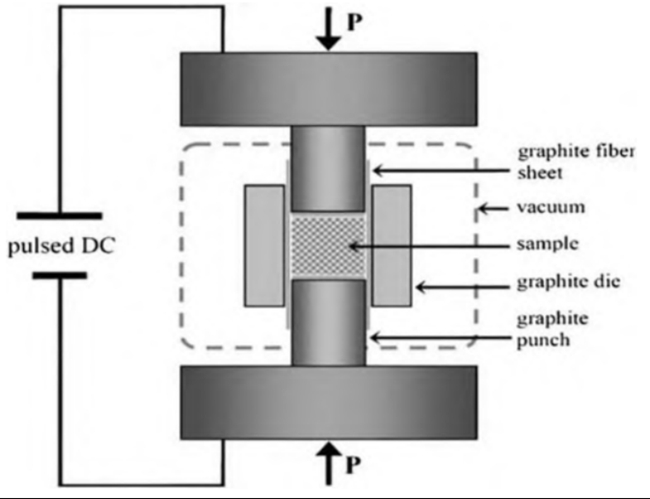

Spark Plazma Sinterleme, malzemeyi sinterleme sıcaklığına ısıtmak için darbe enerjisini, deşarj darbe basıncını ve Joule ısıtma tarafından üretilen anlık yüksek sıcaklık alanını kullanır. Geleneksel sinterleme yöntemleriyle karşılaştırıldığında Spark Plazma, 1000°C/dakikaya kadar ısıtma hızıyla yüksek sıcaklıklar üretebilir. Tanelerin yüzeyi plazma tarafından etkinleştirilir, sinterleme yoğunlaşması hızlanır ve yüksek sinterleme verimliliği elde edilir.

SPS teknolojisi, düşük sinterleme sıcaklıkları, kısa tutma süreleri, hızlı ısıtma oranları, ayarlanabilir sinterleme basınçları ve çok alanlı birleştirme (elektrik-mekanik-termal) elde etme yeteneği dahil olmak üzere çeşitli avantajlar sunar. Al2O3 gibi yaygın olarak kullanılan seramiklerin yanı sıra SPS teknolojisi, ZrB2, HfB2, ZrC ve TiN gibi sinterlenmesi zor malzemelerin hazırlanmasında da kullanılabilir.

Spark Plazma Sinterleme Teknolojisi