Mikroelektronik paketleme teknolojisinin gelişmesiyle birlikte, elektronik bileşenlerin gücü ve yoğunluğu artıyor, birim hacim başına ısı artıyor ve yeni nesil devre kartlarının ısı dağıtma kapasitesi (yani termal iletkenlik) gereksinimleri artıyor. ayrıca daha katı. Şu anda geliştirilen yüksek termal iletkenliğe sahip seramik substratlar, AlN, SiC ve BeO'dir. BeO toksiktir ve çevrenin korunmasına yardımcı değildir. SiC'nin dielektrik sabiti substrat olarak kullanılamayacak kadar yüksektir. AlN, Si'ye yakın termal genleşme katsayısı ve orta düzeyde dielektrik sabiti nedeniyle büyük ilgi gördü.

Geleneksel kalın film bulamacı Al2O3 substratı temel alınarak geliştirilmiştir ve bileşiminin AlN substratı ile reaksiyona girmesi kolaydır. ve kalın film devresinin performansı üzerinde feci bir etkiye sahip olan gaz üretirler. Ek olarak, AlN substratının termal genleşme katsayısı, Al2O3 substratınınkinden daha düşüktür ve AlN substratı üzerinde sinterlenen geleneksel bulamaç, termal genleşme uyumsuzluğu sorununa sahiptir. Bu nedenle Al2O3 substratına uygulanan malzeme sistemi ve üretim prosesinin AlN substrat üretim prosesine doğrudan kopyalanması mümkün değildir. Bu yazıda, AlN substratı üzerinde direnç üretim süreci tanıtılmakta ve direncin performansı incelenmektedir.

Direnç Üretim Süreci Araştırması

Rezistansın tavsiye edilen kalınlığına (12μm) göre rezistansın ekran plakası 75μm çapında paslanmaz çelik hasırdan yapılmış olup film kalınlığı 25μm’dir. Serigrafi baskı sürecinde direncin film kalınlığı, baskı parametreleri ayarlanarak ayarlanabilir. Islak film, kuruyan film ve fırınlanmış film arasında belirli bir benzerlik vardır. Basınç, baskı hızı, ağ aralığı gibi baskı parametrelerinin ayarlanması yoluyla, baskı direnci macununun ıslak film kalınlığı kontrol edilebilir ve bunu ölçmek için film kalınlığı test cihazı kullanılır ve ıslak film ile ıslak film arasındaki ilgili ilişki kuru film pişirmeden sonra karşılık gelebilir.

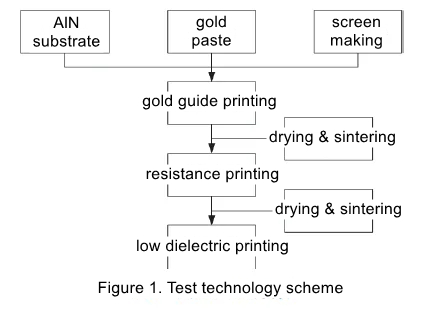

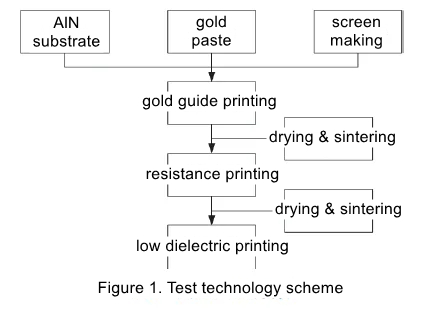

Altın iletken, direnç ve düşük sıcaklık ortamı kalın film işlemiyle üretilir (Şekil 1'de gösterildiği gibi). Baskı sırasında rezistansın ıslak film kalınlığı 35μm’de kontrol edilir. Rezistans ateşlendikten sonra lazer ayarı, direnç sıcaklık katsayısı (TCR) ve direnç stabilitesi özellikleri kontrol edilerek doğrulanır.

Sinterleme Prosesi Koşulları

Direnç macunu iletken faz, yapışkan faz ve organik taşıyıcıdan oluşur. Sinterleme işleminde bağlama fazı akar ve sonraki soğutma işleminde bir film halinde katılaşır, seramik alt tabakanın yüzeyine yapışır ve seramik alt tabaka ile bağlanma ve iletken zinciri destekleme rolünü oynar. Teknik verilerin tavsiyesine göre, AlN substratının dirençli sinterleme işlemi şu şekilde belirlenir: tepe sıcaklığı 850â, tutma süresi 10 dakika ve toplam sinterleme süresi 60 dakika.

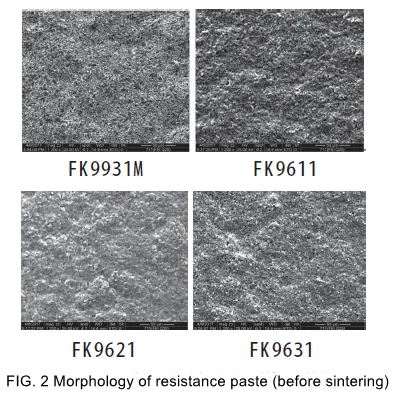

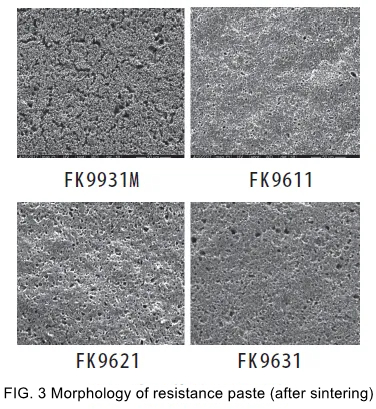

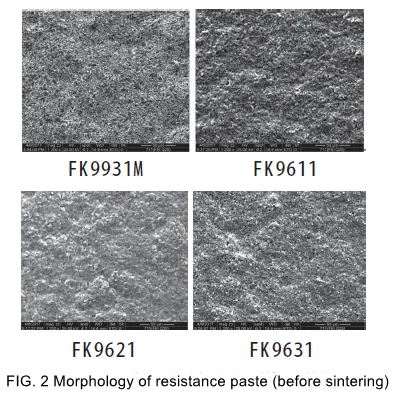

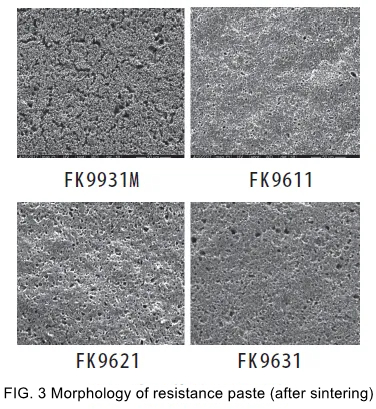

Şekil 2, direnç macununun basılmasından sonraki görünümünü göstermektedir. Şu anda, direnç filmi, organik reçinenin etkisi altında belirli bir bağlanma kuvveti ile bağlanan gevşek rutenyum oksit (veya paladyum, gümüş) tarafından oluşturulur ve pürüzlü bir yüzeye sahiptir. Bağlayıcının yalıtım etkisinden dolayı direnç filmi tabakasının direnç değeri çok büyüktür. Sinterleme sırasında, sinterleme sıcaklığının artmasıyla birlikte filmdeki organik bileşenler yavaş yavaş yanar ve uçucu hale gelir (500â'de organik yapıştırıcı tamamen boşaltılır), böylece rutenyum oksit parçacıkları yavaş yavaş birlikte çekilir ve birbirine bağlanır. sürekli bir iletken yol oluşturur. Direnç sinterlemesinden sonraki morfoloji Şekil 3'te gösterilmektedir ve film tabakası sinterlemeden sonra açıkça büzülmüş ve yoğunlaşmıştır.

Özetle, mikroelektronik paketleme teknolojisinin sürekli ilerlemesiyle birlikte, devre kartının ısı dağıtma performansına giderek daha fazla ihtiyaç duyulmaktadır. AlN substratı, termal genleşme katsayısı ve Si'ye yakın orta dielektrik sabiti nedeniyle bir araştırma sıcak noktası haline geldi. Bununla birlikte, Al2O3 substratına dayalı geleneksel kalın film bulamacı ve üretim prosesi, AlN substratına doğrudan uygulanamaz; önemli termal genleşme uyumsuzluğu ve reaktivite sorunları vardır. Bu yazıda AlN substratı üzerinde direnç üretim süreci derinlemesine tartışılmaktadır. Serigrafi parametrelerinin ayarlanmasıyla direnç filminin kalınlığı kontrol edilir ve sinterleme proses koşulları optimize edilir, AlN substrat üzerinde direnç üretimi başarıyla gerçekleştirilir. Araştırma sonuçları, yeni nesil devre kartının yüksek ısı dağılımı ve performans gereksinimlerini karşılayabilen ve mikroelektronik paketleme teknolojisinin geliştirilmesine güçlü destek sağlayabilen makul proses kontrolü yoluyla istikrarlı performansa sahip direncin hazırlanabileceğini göstermektedir. 42>