Yüksek sertliği, yüksek mukavemeti, mükemmel aşınma direnci ve kimyasal stabilitesi nedeniyle silisyum nitrür seramikler, seramik yataklarda, kesici takımlarda ve yüksek sıcaklıktaki yapısal malzemelerde geniş bir uygulama yelpazesi sunar. Bu çalışmada hammadde olarak kendi yapımımız olan α-Si3N4 tozu kullanılmış, sinterleme katkı maddesi olarak nano ölçekli Y2O3 ve Al2O3 ile birleştirilmiş ve silikon nitrür topları nispeten düşük maliyetle basınçlı sinterleme işlemi ile hazırlanmıştır. Sinterleme sıcaklığının seramik bilyaların yoğunlaşması, faz bileşimi, mikro yapısı ve mekanik özellikleri üzerindeki etkisi bu yazıda tartışılarak, hazırlama prosesinin optimize edilmesi ve seramik bilyaların kapsamlı özelliklerinin geliştirilmesi amaçlandı.

1.1 Hammaddeler

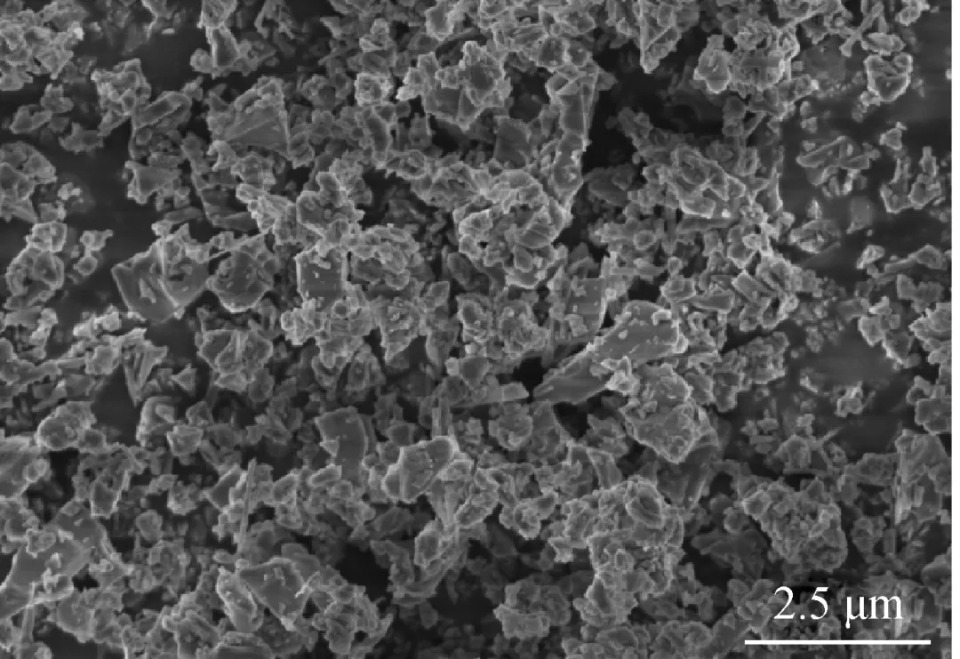

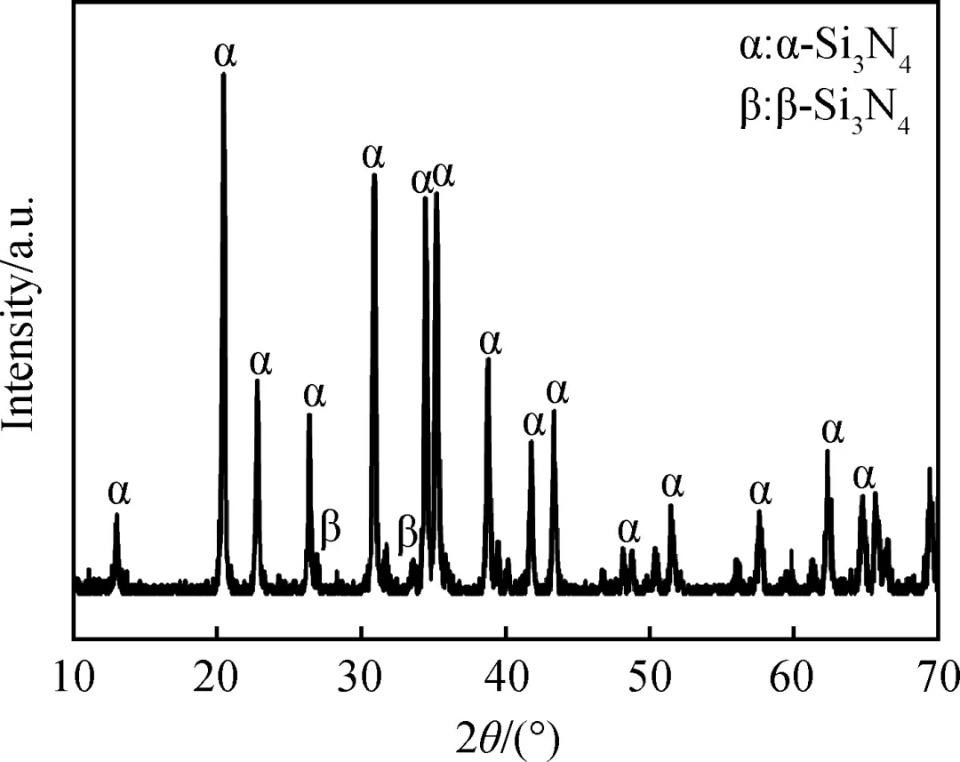

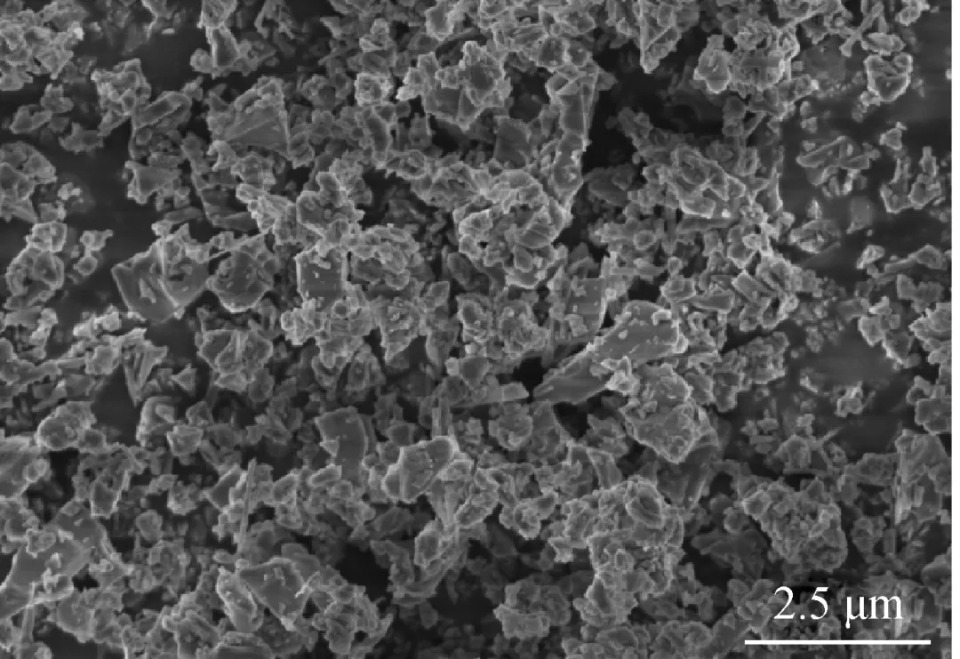

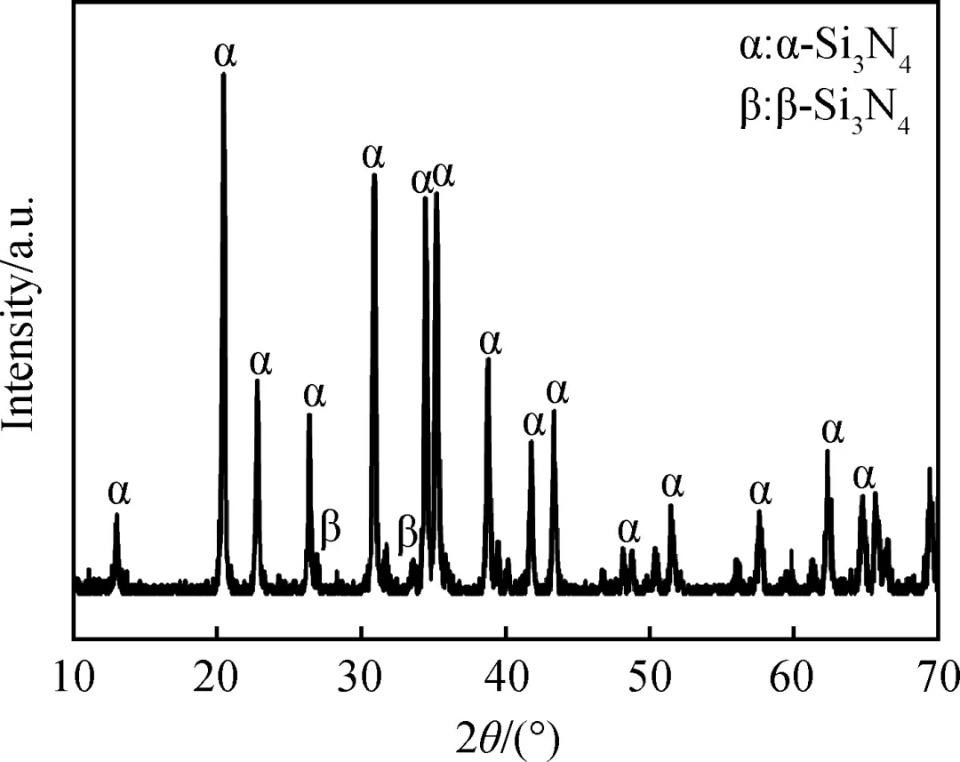

Kullanılan hammaddeler silikon nitrür tozu (kendi yapımı, α-Si3N4 kütle içeriği %93, oksijen içeriği <%2, ortalama parçacık boyutu D50<1μm), nano-itriyum oksit (sinopyma reaktifi, saflık %99,9, ortalama) parçacık boyutu D50<100nm), nano-alümina (sinopyma reaktifi, saflık %99,9, ortalama parçacık boyutu D50<100nm). Silikon nitrür tozu, silikon tozunun doğrudan nitrürleme yöntemiyle hazırlandı ve mikroskobik morfolojisi ve faz bileşimi, Şekil 2'de gösterildi. 1 ve ŞEK. 2, sırasıyla.

Şekil 1 silikon nitrür tozunun SEM görüntüleri

Şekil 2 Silikon nitrür tozunun XRD modeli

1.2 Test süreci

1.2.1 Numune hazırlama

Bilyalı değirmene m(Si3N4) â¶m(Y2O3) â¶m(Al2O3)=92 â¶4 â¶4 kütle oranına göre silisyum nitrür tozu ve sinterleme katkıları ilave edilmiş ve solvent olarak susuz etanol kullanıldı ve karıştırma ve dağıtma için öğütme ortamı olarak silikon nitrür topu kullanıldı. Eşit şekilde karıştırılmış bulamaç, püskürtülerek kurutuldu ve granüle edildi ve granüle edilmiş toz, kuru presleme ve soğuk izostatik presleme yoluyla 9.525 mm çaplı seramik bilye halinde şekillendirildi. Boş seramik pelet, tutkal boşaltma işlemi için 1 saat süreyle 500°C'de hava atmosferinde tutuldu. Tutkal boşaltımının ardından seramik pelet, basınçlı sinterleme için atmosfer basınçlı sinterleme fırınına konuldu. Sinterleme sıcaklığı 1720 â, 1750 â, 1780 â, 1800 â, tutma süresi 3 saat ve nitrojen basıncı 2MPa idi.

1.2.2 Analiz testi

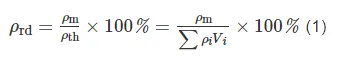

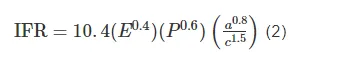

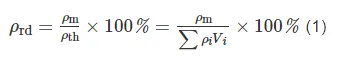

Seramik topun hacim yoğunluğu Arşimet drenaj yöntemiyle ölçülür ve bağıl yoğunluk hesaplanır. Hesaplama formülü denklem (1)'de gösterilmektedir. Seramik bilyanın Vickers sertliğini (yük 98N) ve kırılma dayanıklılığını (yük 196N) ölçmek ve hesaplamak için girinti yöntemi kullanıldı. Kırılma tokluğunun hesaplama yöntemi, Niihara ve diğerleri tarafından önerilen yönteme atıfta bulunuldu. Hesaplama formülü denklem (2)'de gösterilmektedir.

JB/T 1255-2014 standardında öngörülen üç bilye test yöntemine göre seramik bilyanın ezilme yükü test edilerek ezilme mukavemeti hesaplanır. Hesaplama formülü denklem (3)'te gösterilmektedir.

Numunelerin faz bileşimi D8 ADVANCE X-ışını difraktometresi (XRD) ile analiz edildi. Numunelerin mikroyapısını gözlemlemek için SU8010 alan emisyon taramalı elektron mikroskobu (FE-SEM) kullanılmış ve rastgele SEM fotoğrafları üzerinde tane boyutu ve uzunluk-çap oranı ölçülmüştür. Her bir numune grubundaki tane sayısı 200'den az değildi.

Burada :ρrd seramik topun bağıl yoğunluğudur (gerçek yoğunluğa göre), %; ρm seramik topun hacim yoğunluğudur, g/cm3; ρth seramik topun teorik yoğunluğudur, g/cm3; ρi her fazın teorik yoğunluğudur, g/cm3; Vi, her fazın hacim oranıdır, %.

Burada, IFR seramik bilyenin kırılma dayanıklılığıdır, MPa·m1/2; E, seramik topun elastik modülüdür, GPa, burada E=310 GPa; P yüktür,kgf(1 kgf= 9,8N); a girintinin yarım köşegen uzunluğudur, μm; c girinti yarım uç çatlağı uzunluğudur, μm.

Burada :σ seramik bilyenin ezilme mukavemeti, MPa; P, seramik bilyenin kırma yüküdür, N; d seramik topun çapıdır, mm.

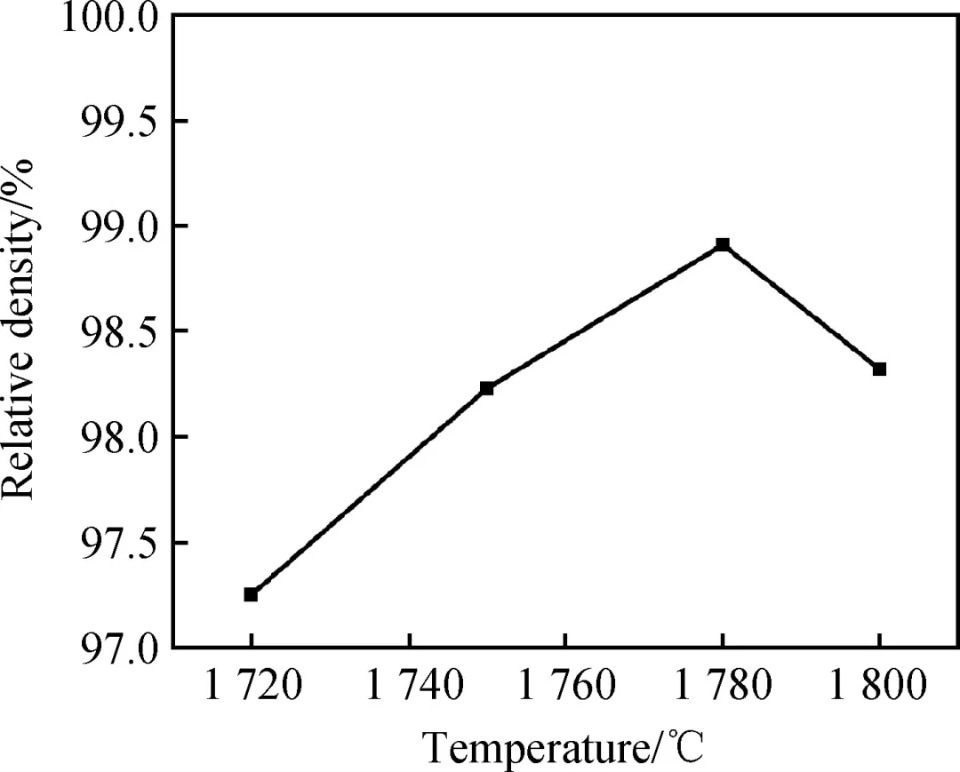

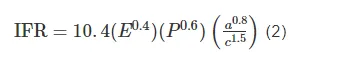

2.1 Sıkıştırma

Şekil 3, farklı sıcaklıklarda sinterleme sonrasında silikon nitrür seramik bilya numunelerinin bağıl yoğunluğunu ve değişikliklerini göstermektedir. Şekil 3'te seramik bilya numunelerinin farklı sinterleme sıcaklıklarındaki bağıl yoğunluğunun %97'nin üzerine çıktığı, sinterleme sıcaklığının artmasıyla birlikte seramik bilyenin bağıl yoğunluğunun önce arttığı, sonra azaldığı görülmektedir.

Bunun nedeni, sinterleme sıcaklığındaki artışın sıvı fazın viskozitesini azaltabilmesi, maddelerin geçişini ve gözeneklerin dışlanmasını teşvik edebilmesi ve tanelerin büyümesini hızlandırabilmesidir, ancak sinterleme sıcaklığının çok yüksek olması anormalliklere yol açacaktır. tanelerin büyümesi, silikon nitrürün ayrışmasını ve sıvı fazın buharlaşmasını şiddetlendirir, böylece sinterlenmiş gövde içindeki mikro gözeneklerin sayısı artar. Bunlar arasında 1780 â'de sinterlenen seramik bilya numunelerinin bağıl yoğunluğu %99 ile en yüksek olanıdır.

Şekil 3 Sinterleme sıcaklıklarının seramik bilye numunelerinin bağıl yoğunluğu üzerindeki etkisi

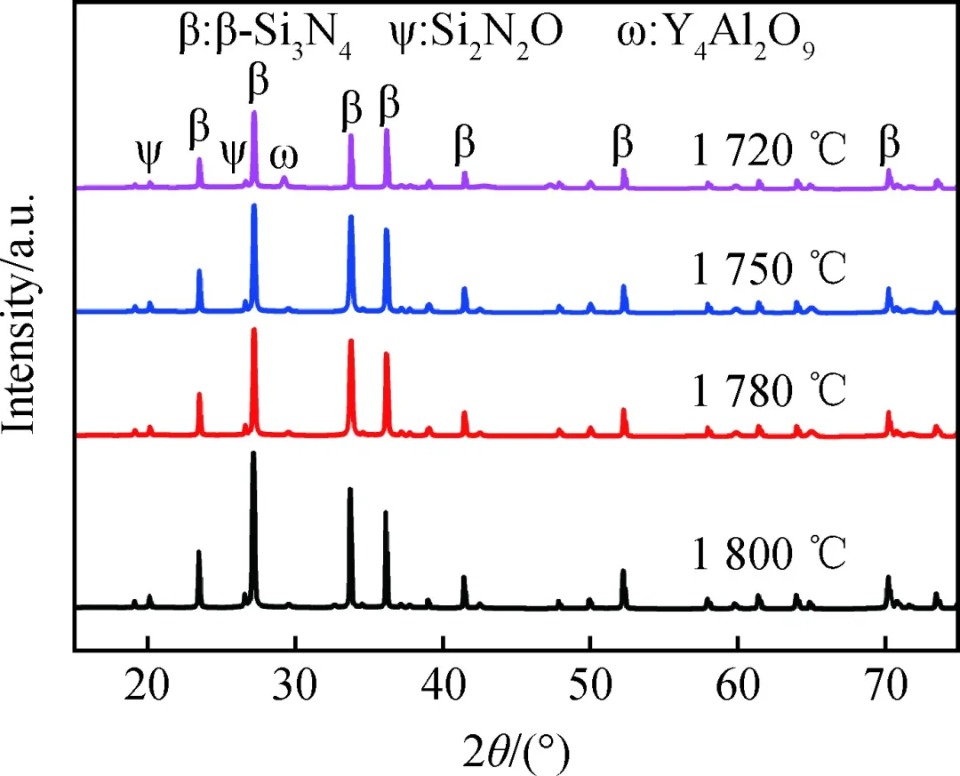

2.2 Faz analizi

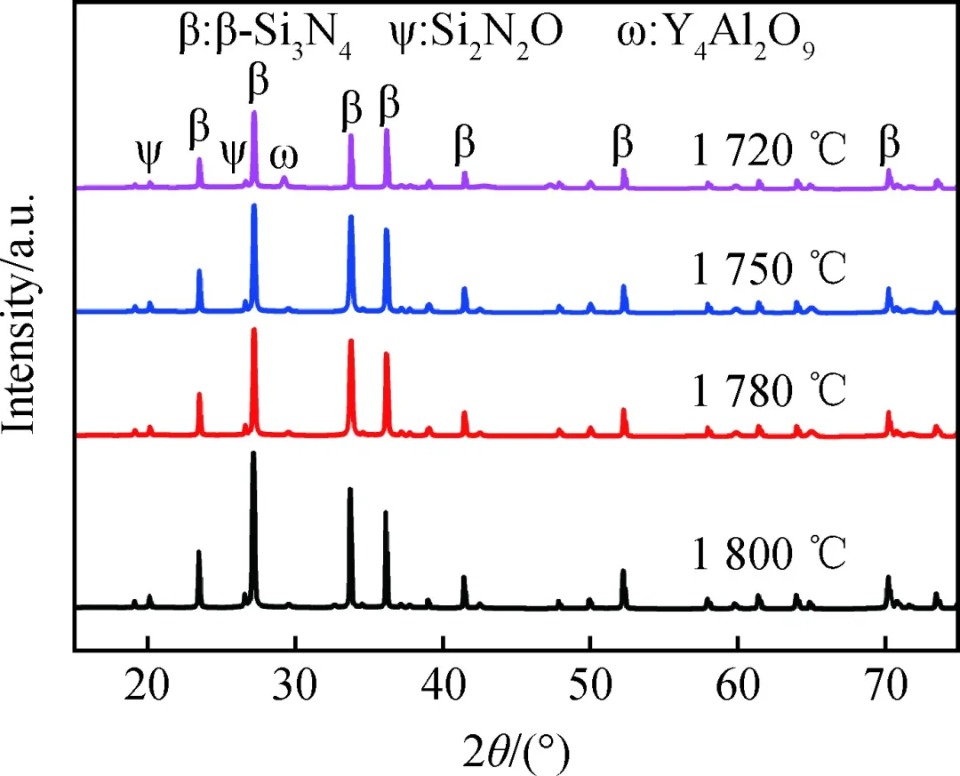

Şekil 4, farklı sinterleme sıcaklıklarında seramik bilye numunelerinin XRD spektrumlarını göstermektedir. Şekil 4'ten görülebileceği gibi, farklı sinterleme sıcaklıklarındaki seramik top örneklerinin faz bileşimi aynıdır, β-Si3N4, Si2N2O ve Y4Al2O9(YAM)'dan oluşur ve α-Si3N4 kırınım zirvesi bulunmaz, bu da 1720'de olduğunu gösterir. ve daha yüksek sıcaklıklarda α-Si3N4, β-Si3N4'e dönüşmekte ve sinterleme sıcaklığının artmasıyla birlikte Y4Al2O9'un kırınım tepe şiddeti giderek azalmaktadır, bu durum sıvı fazın yüksek sıcaklıkta buharlaşmasından kaynaklanmış olabilir. .

Şekil 4 Farklı sinterleme sıcaklıklarında sinterlenen seramik bilya numunelerinin XRD desenleri

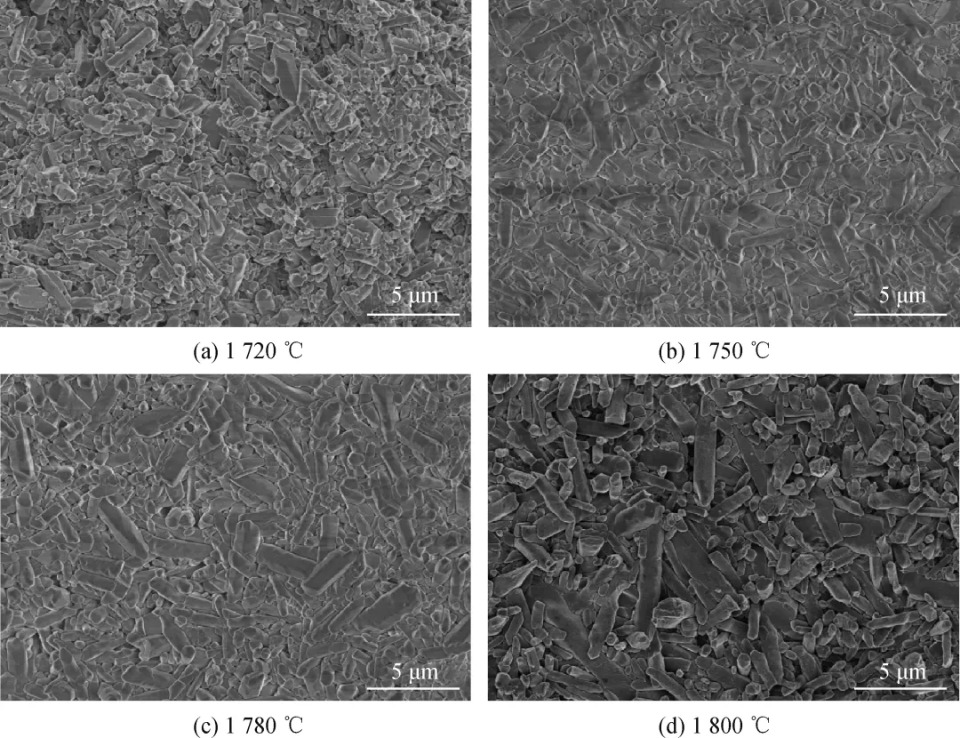

2.3 Mikroyapı

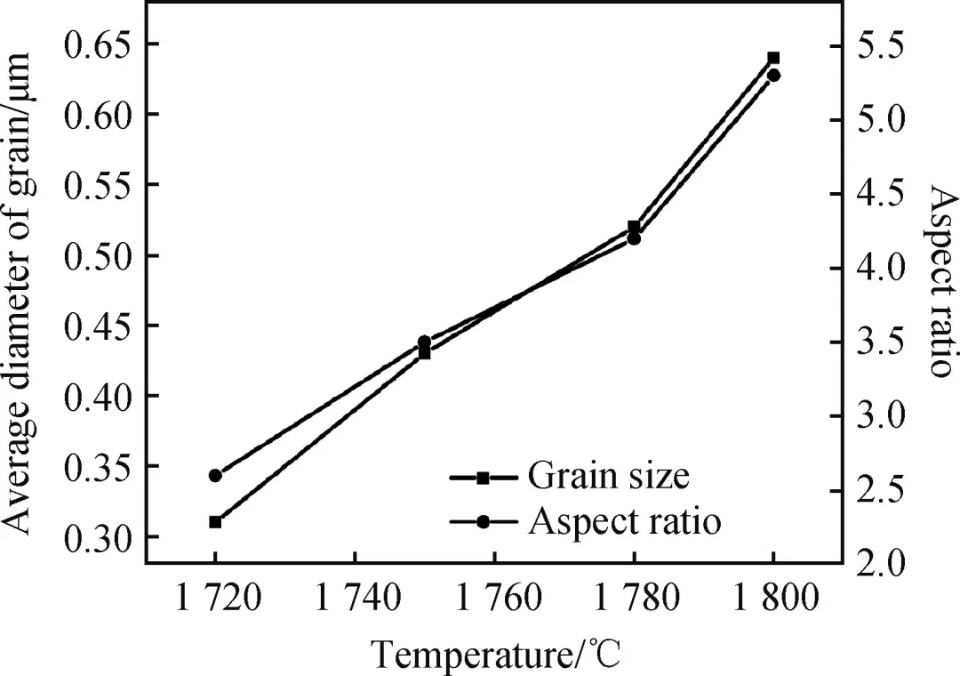

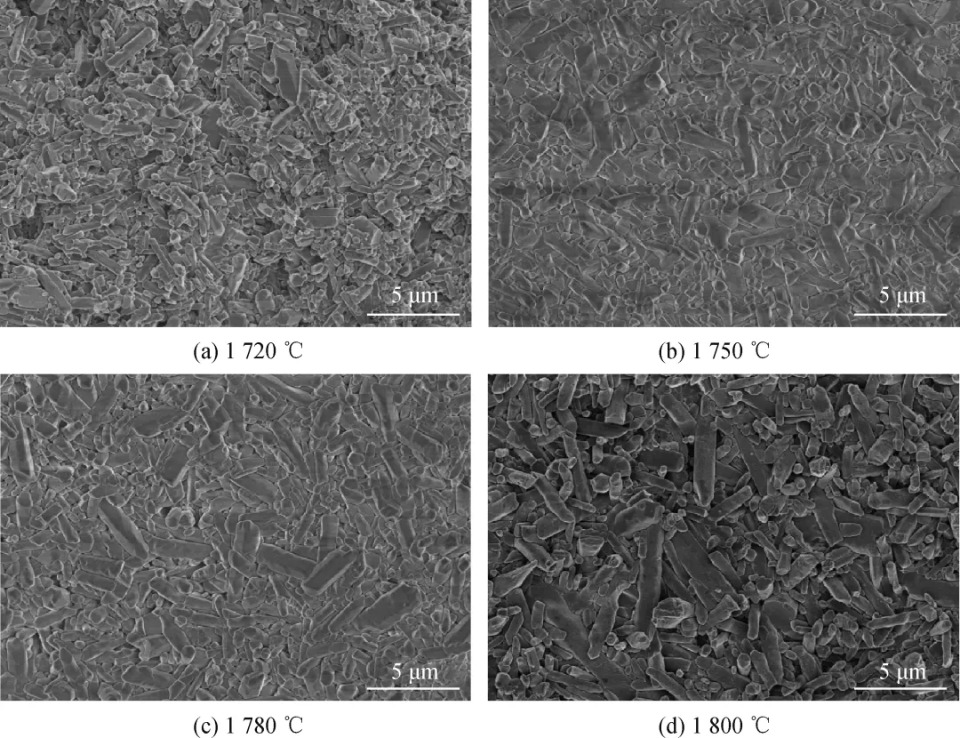

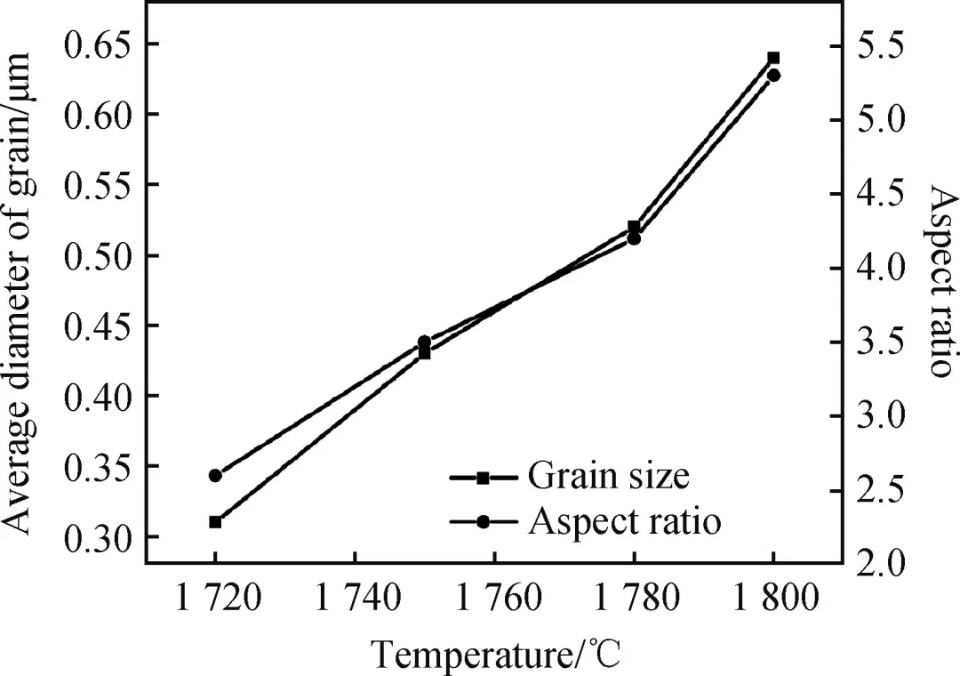

ŞEKİL. Şekil 5, farklı sinterleme sıcaklıklarındaki seramik bilye numunelerinin SEM fotoğraflarını göstermektedir. İNCİR. Şekil 6, SEM fotoğraflarına göre silisyum nitrürün tane boyutundaki (yani uzun sütunlu tanelerin çapı) ve uzunluk-çap oranındaki değişiklikleri göstermektedir.

Şekil 2'den görülebilir. 5 ve ŞEK. Şekil 6'da silisyum nitrürün tane boyutu ve uzunluk-çap oranının sinterleme sıcaklığının artmasıyla birlikte giderek arttığı görülmektedir. Bunun nedeni, sinterleme sıcaklığının artmasıyla sıvı fazın viskozitesinin azalması ve düşük viskoziteli sıvı fazın, β-Si3N4 tanelerinin çekirdeklenmesini ve büyümesini destekleyen kütle transferine daha iletken olmasıdır.

Şekil 5 Farklı sinterleme sıcaklıklarında sinterlenmiş seramik bilya numunelerinin SEM görüntüleri

Şek.6 Sinterleme sıcaklığının seramik bilye numunelerinin tane boyutu ve en-boy oranı üzerindeki etkisi

Bunlar arasında 1720 â'de sinterlenen seramik kürelerin mikro yapısı, tam olarak gelişmemiş çok sayıda gözenek ve küçük taneciklere sahiptir ve uzunluğun çapa oranı yalnızca 2,6'dır. 1750 â ve 1780 â'de sinterlenen seramik küreler, düzgün mikro yapıya, kompakt tane paketlemesine ve tam gelişmeye sahip olup, uzunluk/çap oranı sırasıyla 3,5 ve 4,2'dir. 1 800 â'de sinterlenen seramik kürelerin mikroyapı bütünlüğü zayıftır, mikro gözenekler vardır, tane irileşmesi ve anormal büyüme vardır, uzunluğun çapa oranı 5,3 kadar yüksektir.

2.4 Mekanik özellikler

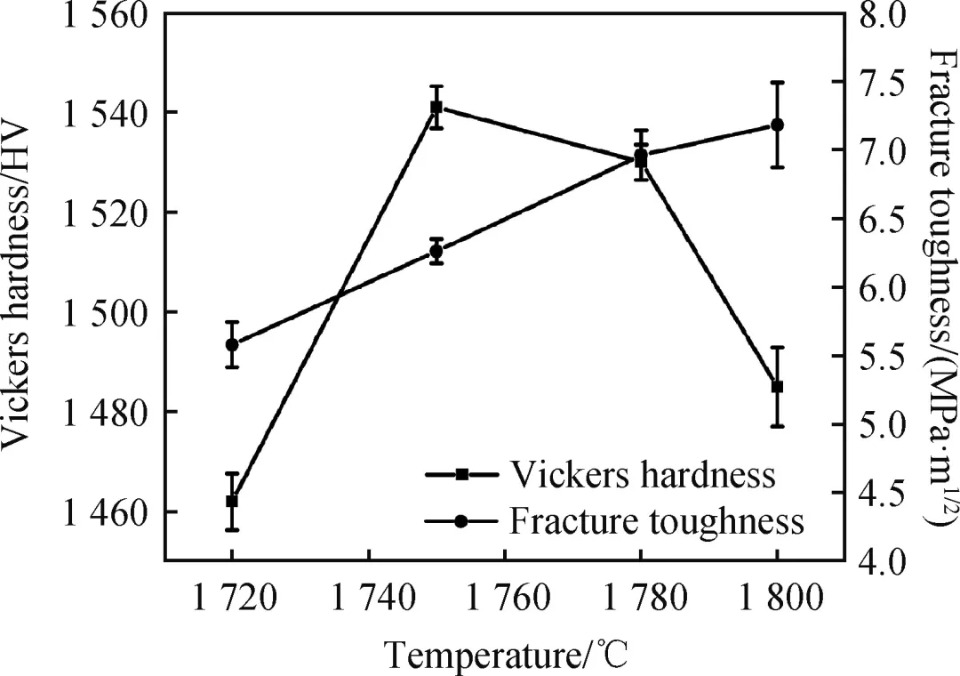

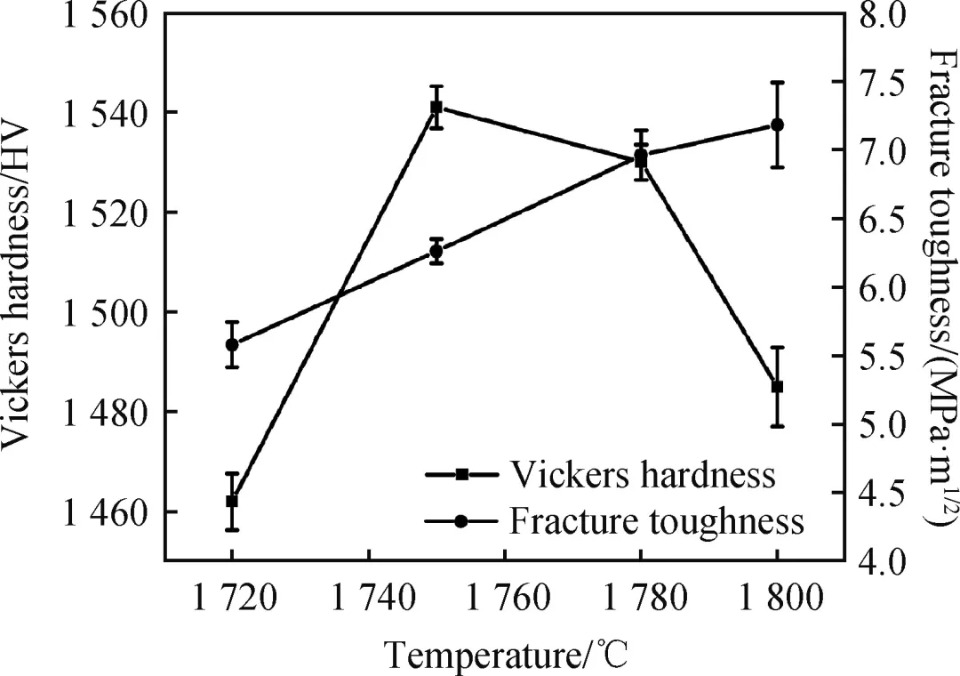

Şekil 7, farklı sinterleme sıcaklıklarında seramik bilya örneklerinin Vickers sertliği ve kırılma dayanıklılığındaki değişiklikleri göstermektedir. Şekil 7'den görülebileceği gibi sinterleme sıcaklığının artmasıyla birlikte seramik bilyenin Vickers sertliği önce artmış, sonra azalmış, kırılma tokluğu ise artmaya devam etmiştir.

Şekil 7 Sinterleme sıcaklığının seramik bilya numunelerinin Vickers sertliği ve kırılma tokluğu üzerindeki etkisi

Sinterleme sıcaklığı 1720â olduğunda seramik bilyaların tane boyutu ve uzunluk-çap oranı daha küçük, gözeneklilik daha fazla ve yoğunluk yetersiz olduğundan Vickers sertliği ve kırılma tokluğu daha düşük olur. Sinterleme sıcaklığı 1750â'ye yükseldiğinde seramik bilyaların tane boyutu ve uzunluk-çap oranı artar, yoğunluk artar ve Vickers sertliği ve kırılma tokluğu sırasıyla 1540 HV ve 6.3MPa·m1/2'ye yükselir.

Sinterleme sıcaklığı 1780â olduğunda, seramik bilyelerin tane boyutu ve uzunluk-çap oranı daha da artar ve kırılma tokluğu artmaya devam ederek 7MPa·m1/2'ye ulaşır, ancak Vickers sertliği hafifçe 1530HV'ye düşer.

Sıcaklık 1 800 ° C'ye yükselmeye devam ettiğinde, seramik topların taneleri anormal şekilde büyür ve mikro yapıda mikro delikler oluşur, bu da yoğunluğun bozulmasına neden olarak Vickers sertliğinde keskin bir düşüşe neden olur. Bununla birlikte, kaba uzun sütunsal taneler çatlak sapması, köprü ve tanecik çekme ve diğer sertleşme mekanizmalarını uygulayabilir ve bu da seramik bilyaların kırılma dayanıklılığını daha da artırır.

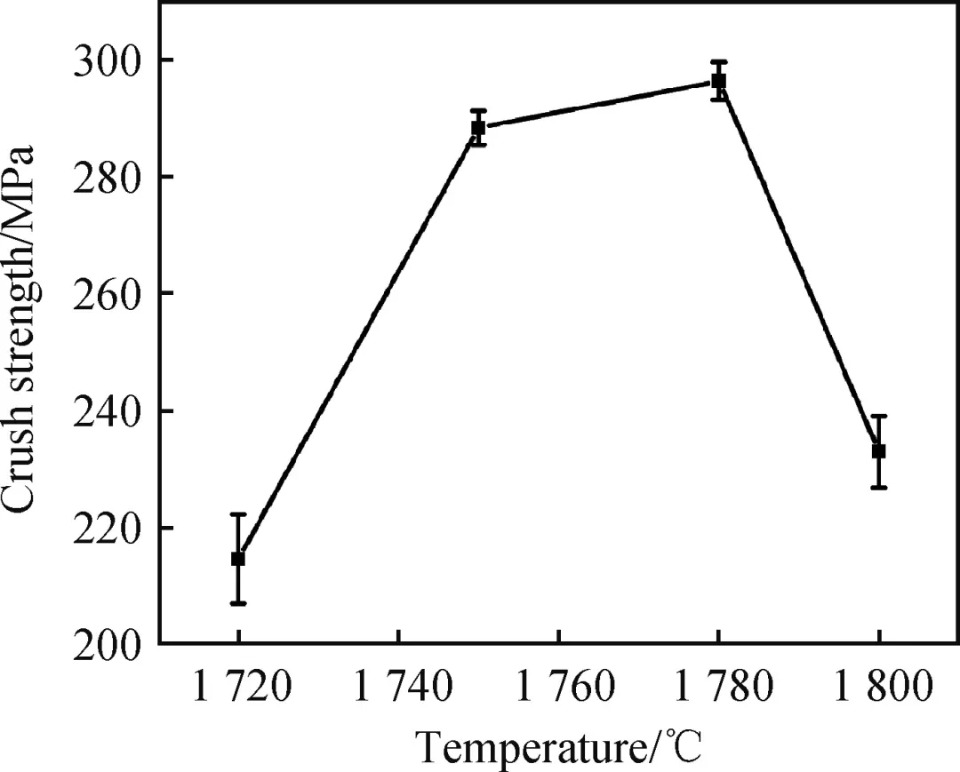

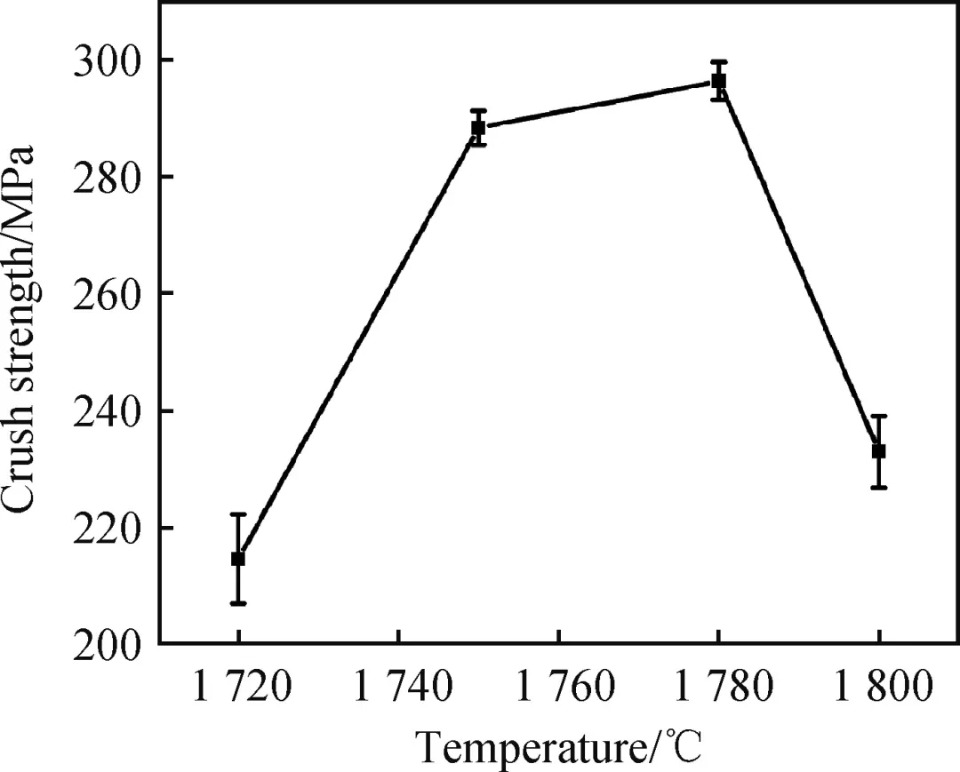

Şek.8 Sinterleme sıcaklığının seramik bilya numunelerinin ezilme mukavemeti üzerindeki etkisi

Şekil 8, farklı sinterleme sıcaklıklarında seramik bilya örneklerinin ezilme mukavemetini ve değişimlerini göstermektedir. Şekil 2'den görülebileceği gibi. Şekil 8'de sinterleme sıcaklığının artmasıyla seramik topun ezilme mukavemeti önce artmakta, sonra azalmaktadır. Seramik topun ezilme mukavemeti esas olarak yoğunluktan, mikro yapıdan ve iç kusurlardan etkilenir. Seramik topun yoğunluğu ne kadar yüksek olursa, mikro yapı o kadar düzgün olur, iç kusurlar o kadar az olur ve ezilme mukavemeti o kadar yüksek olur. Bunların arasında, 1750â ve 1780â'de sinterlenen seramik bilyaların ezilme mukavemeti daha yüksektir; sırasıyla 288MPa ve 296MPa, bu da bu iki sıcaklıkta sinterlenen seramik bilyaların iç kusurlarının nispeten az olduğunu gösterir.

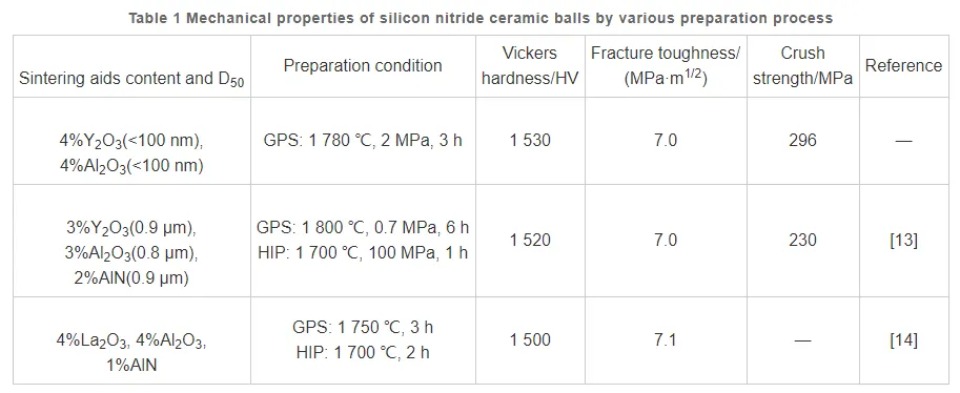

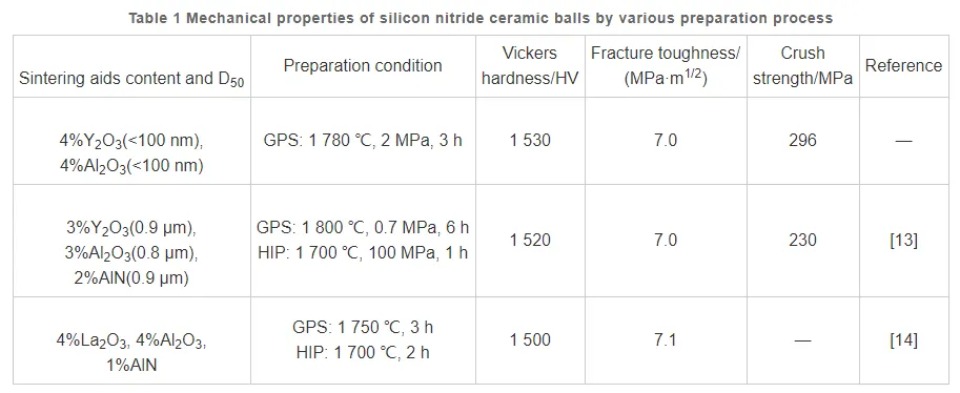

Tablo 1. Çeşitli hazırlama işlemlerine göre silikon nitrür seramik bilyaların mekanik özellikleri

Tablo 1'de pnömatik sinterleme işlemiyle hazırlanan silisyum nitrür seramik bilyaların özellikleri ile yurt dışında sıcak izostatik presleme işlemiyle hazırlananların özelliklerinin karşılaştırması gösterilmektedir. Bu testte hazırlanan silisyum nitrür seramik bilyanın Vickers sertliği ve kırılma tokluğunun yabancı silisyum nitrür seramik bilya ile aynı seviyeye ulaştığı, ezilme mukavemetinin ise yabancı silisyumunkinden daha yüksek olduğu Tablo 1'den görülmektedir. nitrür seramik top. Bu deneyde kullanılan sinterleme maddesi nano ölçekli olduğundan, silikon nitrür içinde daha eşit bir şekilde dağılabilir, silikon nitrürün sinterleme yoğunlaşmasını teşvik edebilir, silikon nitrür tane boyutunun tutarlılığını geliştirebilir, böylece hazırlanan seramik topların mekanik özellikleri mükemmel.

Sonuç

Bu yazıda, endüstriyel deneyler gerçekleştirmek için hammadde olarak kendi kendine üretilen α-Si3N4 tozu kullanılmış ve sinterleme katkı maddesi olarak nano ölçekli Y2O3 ve Al2O3 kullanılmıştır. Sinterleme sıcaklığının barometrik sinterleme silikon nitrür seramik topunun yoğunlaşması, faz bileşimi, mikro yapısı ve mekanik özellikleri üzerindeki etkileri incelenmiştir. Aşağıdaki sonuçlar elde edildi:

(1) Sinterleme sıcaklığının artmasıyla birlikte seramik bilyenin bağıl yoğunluğu önce artar, sonra azalır, tane boyutu ve uzunluk-çap oranı giderek artar.

(2) Silisyum nitrür seramik bilyelerin mekanik özellikleri mikro yapılarıyla yakından ilişkilidir ve kırılma dayanıklılığı temel olarak tane boyutu ve uzunluk-çap oranından etkilenir. Tane büyüklüğü ve uzunluk-çap oranının artmasıyla kırılma tokluğu artar. Vickers sertliği ve ezilme mukavemeti sadece tane boyutundan etkilenmez, aynı zamanda yoğunluk ve iç kusurlarla da ilişkilidir, dolayısıyla sinterleme sıcaklığının artmasıyla birlikte önce artma, sonra azalma eğilimi görülür.

(3) 1780â'de sinterlenen seramik bilye en iyi kapsamlı mekanik özelliklere sahiptir, bağıl yoğunluğu %99'a ulaşır, Vickers sertliği, kırılma tokluğu ve ezilme mukavemeti sırasıyla 1530HV, 7MPa·m1/2 ve 296MPa'dır.