Alüminyum nitrür seramik önemli bir ısı dağıtma substrat malzemesidir, ancak alüminyum nitrür seramik substratın kendisi elektriksel iletkenliğe sahip değildir, bu nedenle yüksek güçlü bir ısı dağıtma substratı olarak kullanılmadan önce yüzeyin metalize edilmesi gerekir.

Metalin yüksek sıcaklıkta seramik yüzey üzerindeki ıslatma kabiliyeti, metal ve seramik arasındaki bağlanma kuvvetini belirler ve iyi bağlama kuvveti, paketleme performansının stabilitesi için önemli bir garantidir. Bu nedenle seramik substratın metalizasyonunun gerçekleştirilmesi, alüminyum nitrür seramiklerinin pratik uygulamasının önemli bir parçasıdır.

Mekanik Bağlantı ve Birleştirme

Mekanik bağlantı yöntemi, makul bir yapısal tasarımın benimsenmesi ve alüminyum nitrür alt tabaka ile metal arasındaki sıcak manşon bağlantısı ve cıvata bağlantısı gibi bağlantıyı gerçekleştirmek için mekanik stresin kullanılmasıyla karakterize edilir. Mekanik bağlantı yöntemi basit işlem ve iyi fizibilite özelliklerine sahiptir, ancak bağlantıdaki stres büyüktür ve yüksek sıcaklık ortamı için uygun değildir ve uygulama aralığı sınırlıdır.

Bağlama, uygun bağlama işlemi yoluyla, alüminyum nitrür substratın doğası ve metal malzemelerin mekanik bir bütün bağlantı yönteminde birleştirilmesiyle bağlantı ortamı olarak organik bağlayıcıyı ifade eder. Ancak yapıştırma yöntemi yüksek sıcaklık ve yüksek mukavemetli ortamlar için de uygun değildir ve kullanım aralığı küçüktür.

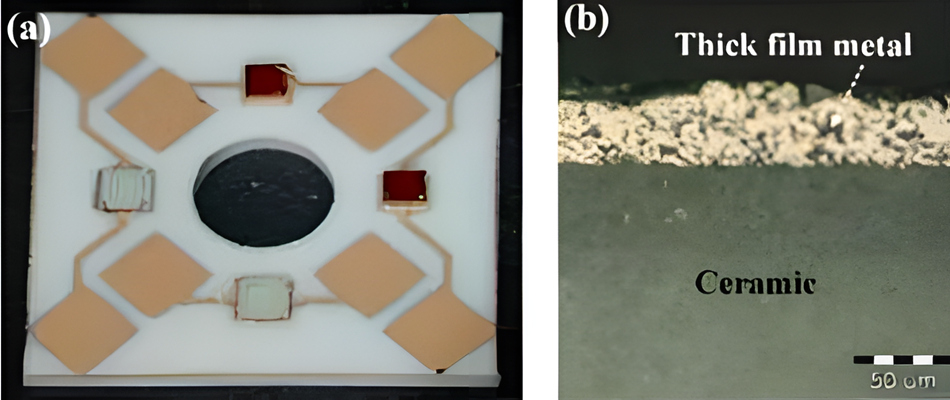

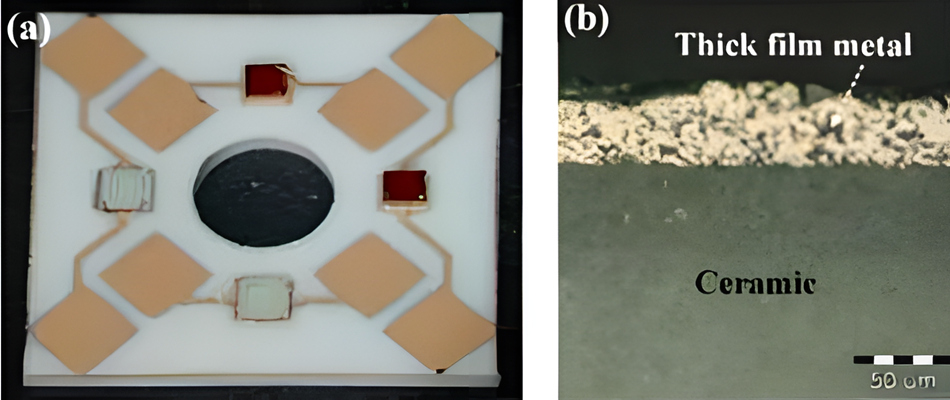

Kalın Film Yöntemi (TPC)

Kalın film yöntemi, serigrafi yoluyla alüminyum nitrür seramik substratın yüzeyine iletken bir macunun doğrudan kaplanması ve ardından metal kaplamanın seramik substratın yüzeyine yapışmasını sağlamak için yüksek sıcaklıkta kurutulması ve sinterlenmesi işlemini ifade eder.

İletken macun genel olarak iletken metal tozu, cam bağlayıcı ve organik taşıyıcıdan oluşur. İletken metal tozu, film oluşumundan sonra macunun elektriksel ve mekanik özelliklerini belirler ve yaygın olarak kullanılan metal tozları, gümüş ve bakırın düşük dirençli ve düşük maliyetli olduğu gümüş, bakır, nikel ve alüminyum vb. endüstriyel üretime uygundur.

Bu nedenle süreç güvenilirdir, yüksek üretim verimliliği, düşük maliyet ve esnek tasarım avantajlarına sahiptir. Dezavantajı, serigrafi işleminin hassasiyeti ile sınırlı olması, yapışmanın kontrol edilmesinin kolay olmaması ve sinterlenmiş alt tabakanın yüksek hassasiyetli çizgiler elde edememesi, bu nedenle yalnızca düşük hatlı elektronik cihaz ambalaj malzemelerine uygulanabilmesidir. doğruluk gereksinimleri.

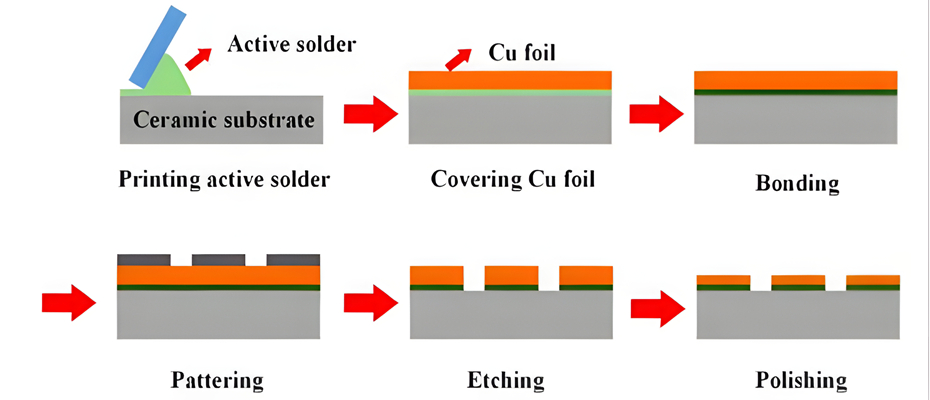

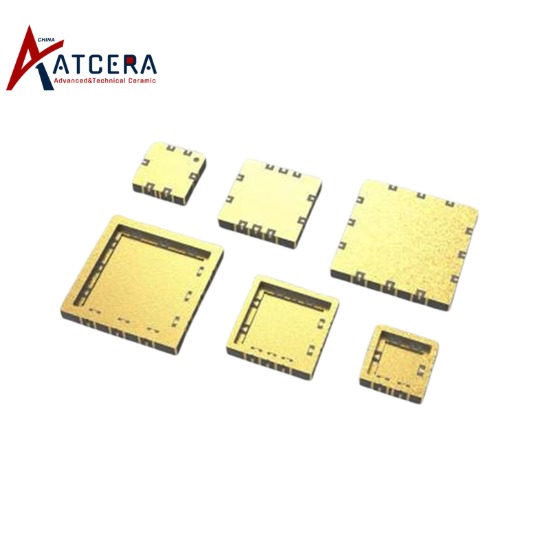

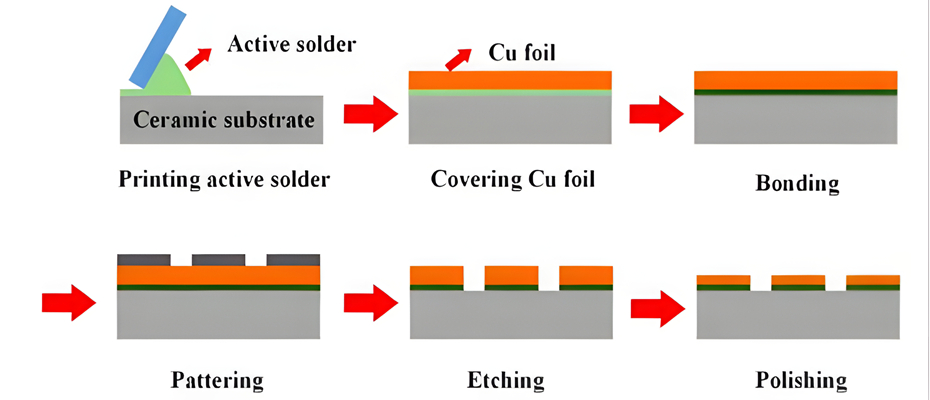

Aktif Metal Lehimleme (AMB)

Aktif metal lehimleme yöntemi, Ti, Zr, Al, Nb, V ve nispeten aktif kimyasal özelliklere sahip diğer geçiş elemanlarının ortak lehim metaline doğrudan eklenmesidir. Bu aktif elementler, bir geçiş tabakası oluşturmak için alüminyum nitrür seramiklerin yüzeyi ile kimyasal olarak doğrudan reaksiyona girer, geçiş tabakasının ana ürünü bazı metal bağlama bileşikleridir ve metal ile aynı yapıya sahiptir, bu nedenle erimiş dolgu maddesi tarafından ıslatılabilir. metalurjik bir bağlantı oluşturmak için metal.

Alüminyum nitrür seramik alt tabaka , genellikle yüksek sıcaklıklarda kullanılan önemli bir ısı dağıtma cihazıdır, bu nedenle daha fazla yüksek sıcaklık bağlantısına ihtiyaç vardır. Esas olarak CuTi ve NiTi'den oluşan yüksek sıcaklıkta aktif lehimleme metali 1200 ~ 1800 ° C aralığında kullanılabilir. Au bazlı, Co bazlı ve PD bazlı sert lehim metali ile temsil edilen üçlü sistem veya çok bileşenli sistem sert lehim metali, en yaygın kullanılan yüksek sıcaklıkta aktif lehim metalidir. Au, Co ve Pd'nin erime noktaları sırasıyla 1064°C, 1492°C ve 1554°C'dir ve bu da lehim metalinde erime noktasının arttırılmasında rol oynar.

Sert lehim metalindeki aktif elementlerin kimyasal olarak aktif olması nedeniyle, yüksek sıcaklıklarda oksijenle kimyasal reaksiyonları önlemek için aktif lehimlemenin sert vakum ortamı veya inert atmosfer koruması altında yapılması gerekir ve teknik maliyeti yüksektir. ve büyük ölçekli uygulamalar için uygun değildir.