Mükemmel ısı iletkenliğine, mekanik özelliklere ve elektriksel özelliklere sahip bir malzeme olan alüminyum nitrür (AlN) seramikleri, son yıllarda büyük ölçekli entegre devrelerde ve elektronik paketlerde yaygın olarak kullanılmaktadır. Mükemmel özellikleri onu ideal bir soğutma alt katmanı ve ambalaj malzemesi haline getirir. Bununla birlikte, alüminyum nitrür seramiklerin yüksek sertliği, yüksek kırılganlığı ve düşük kırılma dayanıklılığı nedeniyle, işleme sırasında yüzey kusurlarının ve yüzey altı hasarların oluşması kolaydır. Entegre devrelerin ultra pürüzsüz yüzey talebini karşılamak için, alüminyum nitrür alt tabakanın cilalı yüzeyinin son derece yüksek düzlük ve düşük yüzey pürüzlülüğü elde etmesi gerekir. Bu aynı zamanda işleme sırasındaki kusurların ve hasarların etkili bir şekilde nasıl azaltılabileceğini ultra hassas işleme alanında önemli bir araştırma konusu haline getirmiştir. Son yıllarda, plazma destekli parlatma (PAP) teknolojisi, işlenmesi zor malzemeleri etkili bir şekilde işleme tabi tutması nedeniyle giderek alüminyum nitrür seramiklerin parlatılmasında önemli bir araç haline geldi.

Alüminyum nitrür seramiklerin özellikleri ve işleme zorlukları

Alüminyum nitrür seramikleri yalnızca mükemmel termal iletkenliğe sahip olmakla kalmaz, aynı zamanda korozyon direncine ve iyi elektriksel özelliklere de sahiptir. Bu özellikler, yüksek performanslı elektronik bileşenlerde, özellikle de verimli ısı dağılımının gerekli olduğu elektronik cihaz ambalajlarında yaygın olarak kullanılmasını sağlar. Alüminyum nitrür alt tabakanın hafif tasarımı, elektronik cihazların hacmini etkili bir şekilde azaltabilir ve aynı zamanda çipin ısı dağılımına yardımcı olan paketin iç direncini azaltabilir. Ancak alüminyum nitrür seramik sertliği ve kırılganlığı, mekanik hasarların işlenmesi sürecinde üretimi çok kolaylaştırır, yüzeyde mikro çatlaklara, çukurlara ve yüzey kusurlarına neden olur. Bu kusurlar yalnızca malzemenin mekanik mukavemetini etkilemekle kalmaz, aynı zamanda elektronik cihazın stabilitesini ve servis ömrünü etkileyen ısı dağıtım performansını ve elektriksel özellikleri de azaltabilir. Bu nedenle alüminyum nitrür seramiklerinin işlenmesinde ultra pürüzsüz yüzeyin nasıl elde edileceği, yüzey pürüzlülüğünün nasıl azaltılacağı ve hasar derinliğinin nasıl azaltılacağı her zaman imalat işletmelerinin ve araştırma kurumlarının odak noktasıdır.

Geleneksel mekanik parlatma yöntemi belirli bir yüzey düzlüğü elde edebilse de, çok fazla mekanik hasara neden olmak kolaydır ve mevcut entegre devrelerin yüksek hassasiyet talebini etkili bir şekilde karşılamak zordur. Buna karşılık, plazma destekli cilalama teknolojisi, alüminyum nitrür substratların işlenmesi için etkili bir çözüm sağlar.

Plazma destekli parlatma (PAP) teknolojisine genel bakış

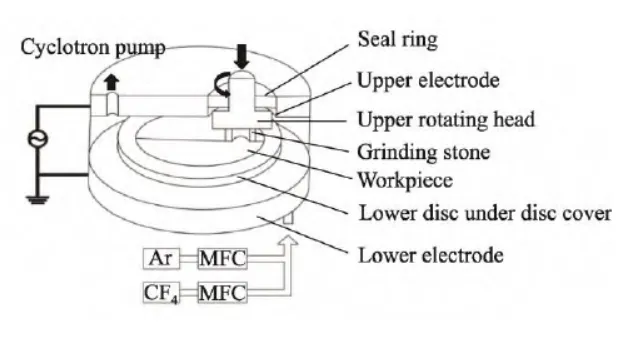

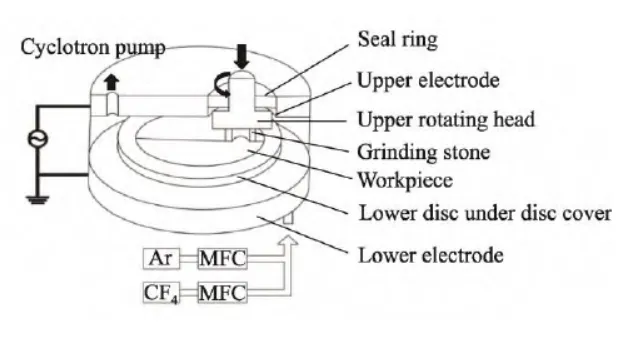

Plazma destekli cilalama (PAP), kuru cilalama teknolojisini ortadan kaldırmak için plazma modifikasyonu ve yumuşak aşındırıcının bir kombinasyonudur. Prensip, alüminyum nitrür seramiğinin yüzeyini plazma ışınlaması ile değiştirmek, böylece yüzeyin kimyasal özellikleri değiştirilir ve daha sonra yumuşak aşındırıcı malzemeyi aşağıdaki düşük basınç altında çıkarmak için kullanılır. Geleneksel mekanik cilalamayla karşılaştırıldığında, plazma destekli cilalama yüzey gerilimi konsantrasyonunu etkili bir şekilde azaltabilir ve cilalama işlemindeki mekanik hasarı azaltabilir. PAP teknolojisindeki plazma esas olarak alüminyum nitrür seramik yüzeyini, aşındırıcıyla çıkarılması daha kolay olan değiştirilmiş bir katman oluşturmak üzere uyarır, böylece mekanik etkinin neden olduğu yüzey çatlaklarını ve mikroskobik kusurları büyük ölçüde azaltır. Ayrıca plazmanın temassız işleme yöntemi, aşındırıcı alet ile iş parçası arasındaki doğrudan teması azaltarak sürtünme kuvvetini azaltır ve alt yüzey hasarını daha da azaltır.

Alüminyum nitrür seramik parlatma uygulamasında PAP tekniği ve avantajları

1. Yüzey kusurlarını azaltın: PAP teknolojisi, malzemelerin yüzey özelliklerini plazma ışınlaması yoluyla değiştirdiğinden, yüzey malzemelerinin çıkarılması esas olarak kimyasal ve fiziksel etkilerin ortak etkisine bağlıdır, böylece mekanikte oluşan mikro çatlakları ve çöküntüleri etkili bir şekilde azaltabilir. parlatma işlemi. Entegre devre çip uygulamalarında yüzey pürüzlülüğü Ra ≤ 8 nm ortak bir gerekliliktir ve PAP teknolojisi, hasar derinliğini nanometre seviyesinde tutarken bu hedefe daha iyi ulaşabilir. Bu, alüminyum nitrür substratının genel işleme kalitesinin iyileştirilmesi açısından büyük önem taşımaktadır.

2. Yüzey altı hasarını azaltın: Geleneksel cilalama yöntemleri genellikle malzeme kaldırma sırasında malzemenin içinde stres yoğunlaşmasına neden olur ve bu da görünmez yüzey altı hasarına neden olur. Bu hasarın yüzey gözlemiyle tespit edilmesi genellikle zordur ancak malzemenin mekanik ve termal özelliklerini önemli ölçüde etkileyebilir. Plazma destekli polisaj teknolojisi, mekanik teması azaltarak ve taşlama kuvvetlerini azaltarak yüzey altı kusur oluşumunu önemli ölçüde azaltarak malzeme bütünlüğünü sağlar.

3. İşleme doğruluğunu artırın: PAP teknolojisi, plazmanın enerjisini ve ışınlama süresini doğru bir şekilde kontrol edebilir, malzemenin uzaklaştırma oranını ve yüzey modifikasyon katmanının kalınlığını ayarlayabilir ve böylece daha yüksek hassasiyette bir parlatma etkisi elde edebilir. Son derece yüksek yüzey doğruluğu gerektiren alüminyum nitrür seramik alt tabakalar için PAP teknolojisi, yarı iletken ve elektronik ambalaj endüstrisi için özellikle önemli olan RMS < 2 nm yüzey düzgünlüğüne ulaşabilir.

4. Kuru işlemenin çevre koruması: Kuru bir parlatma işlemi olarak PAP teknolojisi, modern imalat endüstrisinin çevre gereksinimlerine uygun olarak, parlatma işleminde üretilen kimyasal atıkları azaltarak büyük miktarda parlatma sıvısı kullanmasına gerek duymaz. koruma ve sürdürülebilir kalkınma. Ayrıca kimyasal kullanımı azalır, bu da maliyetleri ve çevre kirliliğini azaltır.

PAP teknolojisinin sınırlamaları ve gelecekteki gelişimi

Alüminyum nitrür seramiğin işleme prosesinde plazma destekli cilalama birçok avantaj göstermesine rağmen, aynı zamanda bazı sınırlamalara da sahiptir. Her şeyden önce, PAP teknolojisi geleneksel mekanik parlatmayla karşılaştırıldığında, ekipman maliyeti daha yüksektir ve malzeme kaldırma oranı nispeten düşüktür, bu da büyük ölçekli işlemlerde uygulamasını sınırlamaktadır. Ek olarak, plazmanın ışınlama aralığının küçük olması nedeniyle işleme alanı sınırlıdır ve bu da büyük boyutlu substrat işlemede PAP uygulamasını bir dereceye kadar sınırlandırır.

Gelecekte, PAP teknolojisinin araştırma odağı, malzeme çıkarma oranının ve ekipmanın maliyet-fayda oranının iyileştirilmesine odaklanmalıdır. Aynı zamanda, lazer destekli cilalama veya iyon ışınıyla cilalama gibi diğer gelişmiş ultra hassas işleme teknolojileriyle birleştirildiğinde, alüminyum nitrür seramik cilalamanın verimliliğini ve kalitesini artırmanın etkili bir yolu olacaktır.

Sonuç

Plazma destekli parlatma teknolojisi, alüminyum nitrür seramik işlemede yüzey kusurunu önemli ölçüde azaltan ve yüzey hasarını azaltan avantajıyla, giderek ultra hassas işleme alanında önemli teknolojilerden biri haline gelmektedir. Ekipman maliyeti yüksek ve malzeme kaldırma oranı düşük olmasına rağmen, teknolojinin sürekli ilerlemesi ve uygulamaların genişlemesiyle birlikte, PAP teknolojisinin gelecekte yüksek sertlik ve yüksek kırılganlık malzemeleriyle başa çıkmak için ana işleme araçlarından biri olması bekleniyor. . Yarı iletken ve elektronik paketleme alanında PAP teknolojisinin geniş bir uygulama alanı vardır ve daha fazla araştırma ve tanıtıma değer.